Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

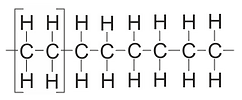

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

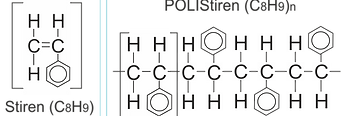

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Schulungs- / Wissens- / Lösungsplattform

Vorabinformationen

Bei den Machbarkeitsstudien wurden Messungen im Feld durchgeführt, wo es möglich ist, Öl zu finden. Durch Abtauchen in verschiedene Tiefen wurde das Volumen der Öllagerstätte durch Sonar- und Sondenstudien bestimmt. Durch die Abkehr vom zentralen Referenzpunkt, nach Sonar- und Bohrstudien, der Größe des Ölfeldes und der Vermessung der Reserve, der Rendite der Reserve, des Arbeitsprozesses und der monetären Rendite des Unternehmens wurde entschieden, ob das Öl war es wert, gefördert zu werden.

All dies sind vorläufige Einschätzungen, die vorgenommen werden müssen, bevor das unter der Erde/im Meer liegende Öl ausgegraben werden kann. Mit anderen Worten, die Existenz von Öl in einem Feld und seine Entdeckung bedeutet nicht, dass Öl gefördert werden kann. Das wichtigste Entscheidungsargument im Ölförderungsgeschäft ist die Kostendeckung. Aus der Tiefe des unterirdischen Öls werden die Menge der Reserve, die Qualität des Öls, der Transport des Öls von der Bohrstelle zu den Raffinerien, die sehr hohe Kosten erfordern, berücksichtigt.

Heute ist es wahrscheinlich, dass es auf dem Territorium vieler Länder Ölfelder geben wird. Dazu gehört auch die Türkei. Ob es sich jedoch, wie gesagt, lohnt, diese Öllagerstätte aufzudecken, hängt mehr von den Kosten der Arbeiten ab. Es ist ein Prozess, der von Anfang bis Ende Geld erfordert, insbesondere vom Besitz von Ölbohrplattformen bis hin zum Leasing von Ölunternehmen.

Wie man sich erinnern wird, kündigte der Präsident der Türkei im Jahr 2020 die Entdeckung einer Erdgaslagerstätte im westlichen Schwarzen Meer an, erklärte, dass diese Erdgasreserve 320 Milliarden Kubikmeter beträgt und dass sie 2023 in Betrieb genommen werden soll. Es ist ersichtlich, dass die Türkei, die noch nie zuvor in diesem Bereich tätig war, von der Ernsthaftigkeit der Aufgabe etwas entfernt ist, wenn man bedenkt, dass die Reservenbestimmung mit einer einzigen Sonarbewertung, Transport, Transport, Lagereinrichtungen vor der Bohrung der potentielle Reserven und technische Personalknappheit zusätzlich zu all diesen technischen Geräten. Die Arbeit an der Ausgrabung fossiler Brennstoffe, für die der Zweite Weltkrieg riskiert und sogar konventionelle Kriege geführt wurden, ist ein viel ernsteres Thema als die Aussagen des türkischen Präsidenten.

Der einzige Weg in Ländern wie der Türkei, die nicht über ausreichende Infrastruktur für dieses Geschäft verfügt, kann nicht über die Ausschreibung der Arbeit zur Gewinnung der Reserven an Weltkonzerne hinausgehen. Auch in diesem Fall kann das Land mit der Reserve nicht über eine Beteiligung hinausgehen. Dies übersteigt nicht etwa 20 - 30 % der geförderten Ressource.

Die irgendwie ausgegrabene fossile Energiequelle liegt buchstäblich in ihrer rohen Form vor. Dieses Rohöl muss raffiniert werden, um heute ein verwendbares, zweckgebundenes Material zu werden. Aus diesem Grund ist Petkim die einzige relevante Institution in der Türkei, die unter dem Namen Privatisierung an die aserbaidschanische Firma Socar verkauft wurde.

Das in die Raffinerie gebrachte Rohöl wird verdünnt und durch eine Art Destillationsverfahren namens Cracking auf einfachste Weise getrennt. In diesem mehrstufigen Prozess werden ausgehend von jeder Stufe die heute verwendeten und zweckdienlichen Materialien hergestellt (Polymere, Lösungsmittel, brennbare Gase, schwere Teere wie Asphalt, Polyolefine, Polyester, Polystyrole aus Nebenprodukten) .

Polyolefine: PE, PP, PB, EVA, EVOH

Polyester: PET, PBT, PC, PTT, PEN

Polyamide: PA6, PA6.6, PA12, PPA

Halogenierte Polymere: PVC, PTFE, PVDF

Polyacrylate: PAN, PBA, PMA, PMMA

Polystyrole: PS, ABS, SB, SBS, SAN

Polysulfide: PPS, PSU, PES, PPSU

Biopolymere: PLA, PEA, PVAL, PPOX

Polyetherketone: PAE, PEK, PEEK

Polyimide: PI, PBI, PEI, PBO, PMI

Polyurethane: PUR, TPA, TPO, TPU, Spandex

Spezialpolymere: LCP, POM, BR, NBR

Die betreffenden Ausgangspolymere treten in den möglicherweise abschließenden Verpackungsprozess ein, bevor sie auf den Verbrauchermarkt gebracht werden. Nach diesem Prozess Polymer-Rohstoffe; Es kann in Form von Granulat oder gemahlenem Pulver vorliegen.

Es kann in Big-Bag-Säcken zum Verpacken sein oder allgemein in 25-Kilo-Säcken. Je nach Anlagenstruktur des Anwenderunternehmens erfolgt die Verschiffung ab dem Raffineriebereich per Silo-Bass-Tanker, LKW, Bahn oder Schiff.

Im Folgenden können detailliertere Informationen über diese Polymere wie folgt zusammengefasst werden;

LDPE (Low Densty PolyEthylene)

Allgemeine Eigenschaften sind hohe chemische Beständigkeit. Es ist ein rutschiges Material mit einem niedrigen Reibungskoeffizienten. Die Feuchtigkeitsaufnahme ist nahe Null. Polyethylen wird in sich selbst in Typen unterteilt. Die Länge ihrer Moleküle, die die Spezies bestimmen, ist ihr Molekulargewicht. Es ist ein weicheres und weniger steifes Material im Vergleich zu Polypropylen und PVC. Das Molekulargewicht ist das, was Polyethylen auszeichnet.

(1) Niedermolekulargewicht (PE-300)

(2) Hochmolekulares Gewicht (PE-500)

(3) Es kann als Ultra-Molekulargewicht (PE-1000) in drei Gruppen eingeteilt werden.

Insbesondere Polyethylen 1000 bietet mit seiner hohen Schlagfestigkeit, hohen Verschleißfestigkeit und seinem niedrigen Reibungskoeffizienten eine ausgeprägte Wirtschaftlichkeit, die eine dreimal höhere Verschleißfestigkeit ergibt. Polyethylen 1000 kann mit einer längeren Lebensdauer in allen chemischen Umgebungen verwendet werden, in denen es verwendet werden kann. Es ähnelt PTFE mit seinen selbstschmierenden, rutschigen und Antihaft-Eigenschaften. Selbst Eis kann sich nicht an Polyethylen festhalten und rutscht aus. Insbesondere bei der Herstellung brennbarer Materialien und im Bergbau sind Explosion und Feuer die Hauptgefahren in allen Umgebungen, insbesondere im Untergrund. Mit zunehmendem Molekulargewicht treten signifikante Erhöhungen der Abriebfestigkeit auf. Diese Abriebfestigkeit ist die Beständigkeit, die auftritt, wenn der Kunststoff durch Reiben mit einer glatten Metalloberfläche arbeitet. Die Betriebstemperaturen liegen zwischen 90 und 150 ° C.

Lebensmittelindustrie, LKW- und Silobeschichtung, Förderkettenschlitten

Wassertanks, Fleischschneidemaschinen, Papier, Textilindustrie

Es wird in den Feldern verwendet.

Ethylengas wird zuerst im Vorkompressor auf 250 bis 300 Atmosphären komprimiert und dem zweiten Kompressor zugeführt. Hier wird der Druck auf 3 500 Atmosphären erhöht. Der Druck des Reaktors hängt von der Konstruktion der Fabrik, der Art des Katalysators und der Qualität des gewünschten Produkts ab. Das komprimierte Ethylen wird nach dem Vorheizen im Rohrreaktor polymerisiert. Nicht umgesetztes Ethylen am Ausgang des Reaktors wird mit mittlerem und niedrigem Druck zu zwei Abscheidern geschickt. Dieses Ethylen wird über einen Booster zum Vorabscheider und zum zweiten Kompressor zurückgeführt. Das resultierende Polyethylen wird einem Extruder zugeführt; Hier werden notwendige Zusätze hinzugefügt und das Endprodukt granuliert. Die Polymerisationsgeschwindigkeit ist aufgrund des verwendeten Reaktortyps sehr hoch. Die Kosten für Hilfsstoffe wie Wasser, Dampf und Strom sind gering und die Betriebsflexibilität außergewöhnlich. Die Qualität des erhaltenen Produktes ist sehr gut.

Katalysatoren im LDPE-Prozess:

Die Polymerisation kann auf verschiedene Arten initiiert werden; durch Katalysatoren, Sauerstoff, Wärme oder Strahlung (Strahlung).

Bei der Herstellung von LDPE werden meist organische Peroxide als radikalische Katalysatoren verwendet; Dazu gehören Peroxydicarbonate, Hydroperoxide und langkettige Peroxide. In der kommerziellen Produktion beträgt die Retentionszeit in der Reaktion 3 bis 15 Sekunden.

In den letzten Jahren wurden Metallocenkatalysatoren, die ein einziges aktives Ende enthalten, bei der Herstellung von Polyolefinen verwendet. Mit ihnen hergestellte Polymere unterscheiden sich von denen, die mit anderen Katalysatoren erhalten wurden; Ihre Molekulargewichtsverteilung ist eng, ihre Schlagzähigkeit ist hoch, ihre elastische Rückführungseffizienz ist hoch und ihre optischen Eigenschaften sind sehr gut.

Schlüsselparameter:

Die Hauptparameter, die die Reaktionsgeschwindigkeit, die langkettige Verzweigung (Morphologie) und das Molekulargewicht beeinflussen, sind Druck und Temperatur. Die Art und Menge des Initiators beeinflusst auch die Reaktionsgeschwindigkeit und Morphologie. Sauerstoff und Wasser sind wichtige Verunreinigungen, die in der Umwelt vorkommen können. Abgesehen davon sind Methanol, Ethan, Acetylen, CO, CO2, H2, C3 und schwere Kohlenwasserstoffe Verunreinigungen aus dem Monomer. Alle Verunreinigungen beeinflussen die radikalische Polymerisation und verändern den Reaktionsverlauf.

LDPE kann durch das Hochdruckautoklavenverfahren und das Hochdruckrohrverfahren hergestellt werden. Der einzige Unterschied zwischen diesen beiden Prozessen ist der Reaktortyp.

Beim Hochdruckautoklavenverfahren liegt der Reaktionsdruck im Bereich von 150-200 MPa. Das Volumen der Autoklavenreaktionsabdeckung wird so gewählt, dass die Retentionszeit 30-60 Sekunden betragen kann. Der Autoklav ist ein adiabatischer kontinuierlicher Rührkesselreaktor.

Es gibt zwei übliche Verfahren, die bei der Herstellung von Polyethylenpolymeren niedriger Dichte verwendet werden:

(1) Röhrenförmiger Prozess

(2) Es ist ein Autoklavenprozess.

Beide Verfahren verwenden die Chemie der freien Radikale.

Polyethylen niedriger Dichte wird durch das Polymerisationsverfahren von Ethylen bei sehr hohen Temperaturen in einem Rohrreaktor hergestellt. In diesem Rohrreaktor ermöglicht die Hochdruckpolymerisation eine weitere Copolymerisation von Ethylen mit polaren Comonomeren.

Der röhrenförmige Prozess hat einen Vorteil gegenüber dem Autoklavenprozess. Rohrleitungen sind kostengünstiger bei geringerem Stromverbrauch. Weltweit hat das röhrenförmige Verfahren einen großen Anteil an der Produktionstechnologie für Polyethylen niedriger Dichte.

Harze finden ihre Hauptanwendung bei der Herstellung von Allzweck- und Hochleistungsanwendungen, einschließlich Blas- und Gussfolie, Extrusion und Beschichtung, Folie und Blechen, Rotations- und Spritzguss und anderen Anwendungen. Andere typische Anwendungen von Thermoplasten umfassen Verbrauchertaschen, Auskleidungen, Deckfolien, Laminierfolien, landwirtschaftliche Folien, Extrusionsbeschichtungen, Kappen und Kappen, Spielzeug und viele andere haltbare Kunststoffprodukte, die im täglichen Leben verwendet werden. Sie werden sogar in geformten Laborgeräten wie Pipettenwaschanlagen, Beuteln, Tanks und Allzweckrohren verwendet.

LDPE-Hauptmerkmale:

Monomer ist ein Harz aus Ethylen. Es handelt sich um hochwertiges Polyethylen, das 1933 von Imperial Chemical Industries (ICI) hergestellt wurde. Das Harz wurde unter Verwendung eines sehr hohen Druckverfahrens hergestellt, das als radikalische Polymerisation bezeichnet wird. Noch heute werden Thermoplaste auf die gleiche Weise hergestellt. Diese Harze sind je nach Herstellungsverfahren in einem breiten Spektrum an Flexibilität erhältlich. Trotz des starken Wettbewerbs unter Polymeren bleibt es als gute Kunststoffqualität auf dem Markt wichtig.

Die weltweite Produktionskapazität von Polyethylenpolymer beträgt über 100 Millionen Tonnen. Die LDPE-Produktionskapazität hat einen Anteil von 20% an der weltweiten Polyethylenproduktion. 30% der Produktionsflächen befinden sich in Europa und Asien und 20% in Nordamerika.

LDPE- Thermoplaste bieten aufgrund ihrer Eigenschaften, die sie für verschiedene Produkte anwendbar machen, ein breites Anwendungsspektrum.

Es ist ein Polyolefinmaterial mit hohem Molekulargewicht. Wie alle anderen Polyolefine ist Polyethylen niedriger Dichte ungiftig, umweltfreundlich und weist eine hohe Bruchfestigkeit auf. Es ist leichter als Wasser, chemisch inert und löst sich bei Raumtemperatur nicht auf.

Insgesamt hat es ein milchig-weißes durchscheinendes Aussehen mit einer Kombination aus flexiblem Material und einzigartigen Fließeigenschaften, die seine Eignung für Kunststofffolienanwendungen bewiesen hat. Obwohl Harze eine hohe Duktilität und im Allgemeinen eine geringe Zugfestigkeit aufweisen, verlieren sie ihre Festigkeit und Reißfestigkeit, wenn sie Licht und Sauerstoff ausgesetzt werden.

Das Produkt dieser Harze wird häufig in verschiedenen Endsegmentindustrien wie Bauwesen, Automobilindustrie, Verpackung und anderen verwendet. Polymere werden aufgrund ihrer unterschiedlichen Eigenschaften gegenüber anderen Polyethylenqualitäten bevorzugt.

Harze haben Festigkeit, Härte und Temperaturbeständigkeit sowie Chemikalien, die beide für die Herstellung einer Vielzahl von Waren in verschiedenen Segmenten geeignet sind. Produkte aus Polyethylen niedriger Dichte sind langlebig und werden in unserem täglichen Leben verwendet, wie Taschen, Spielzeug, Filme, Laborgeräte, Spielzeug usw. Die Verwendung in Kunststoffprodukten kann leicht beschrieben werden.

-

Harze können je nach Verwendungsbedarf starr und flexibel sein.

-

Es kann transparent oder sogar durchscheinend sein und eine wachsartige Oberfläche haben.

-

Sie sind halbhart, robust und wasserdicht.

-

Sie haben einen niedrigen Schmelzpunkt und bieten auch gute Feuchtigkeitsbarriereeigenschaften.

-

Diese Thermoplaste bieten stabile elektrische Eigenschaften und eine gute chemische Beständigkeit

-

Kunststoffe können mit kostengünstigen Methoden leicht verarbeitet werden.

-

Zugfestigkeit 0,20 - 0,40 N / mm 2 und Schlagfestigkeit kein Bruch

-

Wärmeausdehnungskoeffizient 100 - 220 * 10.6

-

Max. Verbrauchstemperatur 65 ° C.

-

Dichte 0,917 - 0,930 g / cm 3

-

Hervorragende Beständigkeit gegen verdünnte und konzentrierte Säuren, Laugen, Alkohole, Basen und Ester

-

Es bietet eine gute Beständigkeit gegen Öle und Fette, Aldehyde und Ketone.

-

Verschiedene Arten von Kohlenwasserstoffen wie aliphatische Kohlenwasserstoffe, aromatische Kohlenwasserstoffe und halogenierte Kohlenwasserstoffe weisen eine begrenzte Beständigkeit gegenüber Oxidationsmitteln und Mineralölen auf.

-

Sie haben ein geringes spezifisches Gewicht und eine hohe Schlagfestigkeit.

-

Es ist beständig gegen starke Chemikalien und Temperaturen, die die Haltbarkeit der Produkte erhöhen.

-

Es ist sehr wasserdicht gegen geringe Dichte.

-

Kunststoffe können problemlos als Liner oder Einkaufstasche wiederverwendet werden.

-

Harz kann auch eine Energiequelle sein, wenn es zum Heizen von Gebäuden verbrannt wird.

-

Es ist bruchsicher, was bei der Herstellung langlebiger Produkte nützlich ist.

-

Für einige Produkte haben sie eine schlechte Hitzebeständigkeit.

-

Der hohe Wärmeausdehnungskoeffizient begrenzt die Herstellung von Polyethylenprodukten niedriger Dichte.

-

Thermoplaste bieten Beständigkeit gegen schlechte Wetterbedingungen.

-

Harze unterliegen häufig Spannungsrissen.

-

Es ist eine Art PE-Qualität, die nur schwer haften kann.

-

Kunststoffe haben gefährliche Umweltauswirkungen wie Deponien, die Grünflächen zerstören, und werden aus nicht erneuerbaren Ressourcen wie Rohöl hergestellt, was Druck auf die Ressourcen ausübt.

LDPE-Verwendungsbereiche:

Polyethylen niedriger Dichte ist ein Polymer, das häufig bei der Herstellung verschiedener Behälter, Waschflaschen, Ausgabeflaschen, Schläuche, Plastiktüten und verschiedener geformter Laborgeräte verwendet wird. Kunststoffe werden aufgrund ihrer Eigenschaften, die sie für eine Vielzahl von Endsegmentprodukten geeignet machen, in großen Mengen verwendet. Die Hauptanwendungen von Thermoplasten sind:

LDPE-Rohre:

Polyethylenrohr niedriger Dichte (Polyrohr) ist das am häufigsten verwendete Rohr für Haushalts- und chemische Bewässerungszwecke. Diese Rohre werden hauptsächlich zur Bewässerung verwendet, um sie von der Quelle zum Mikrorohr zu verteilen. Sie eignen sich sehr gut für die Installation über dem Boden. Da sie nicht sehr flexibel sind, können die Steckverbinder zum Verlegen von Versorgungsleitungen verwendet werden. Es kann in einer Vielzahl von Anwendungen eingesetzt werden, von Rohren, Sprinklerbewässerung, Tropfbewässerung, Entwässerungssystemen, landwirtschaftlichen Rohren und anderen Bewässerungssystemen. Diese Rohre werden in vollem Durchfluss mit Nyloneinsatzanschlüssen wie Kupplungen, Winkelstück und Adaptern verwendet. Bei den Rohren werden gezackte Steckverbinder verwendet, da sie eine auslaufsichere und freie Abdichtung bieten, die dazu beiträgt, Leckagen zu vermeiden und dem Wasserdruck leicht standzuhalten. Die grundlegenden Eigenschaften von LDPE-Rohren können wie folgt aufgeführt werden:

-

Rohre reagieren bei Raumtemperatur nicht, außer bei hohen Oxidationsfaktoren.

-

Diese Rohre haben einen definierten Bereich von 0,910 g / cm 0,940

-

Rohre aus Polyethylen niedriger Dichte können kontinuierlich 80 - 95 ° C standhalten.

-

Die Röhren sind vollständig durchscheinend oder undurchsichtig und sehr bruchsicher.

-

Das Rohr kann der maximalen Temperatur von 80 ° C und der niedrigsten Temperatur von -120 ° C standhalten.

-

Schmelzpunkt der Rohre 120 ° C.

-

Zugfestigkeit: 17,7 psi (11,7 MPA)

-

Dichte: 0,92 g / cm³

-

Es hat eine schlechte UV-Beständigkeit.

-

Sie sind durchscheinend mit ausgezeichneter Flexibilität.

LDPE Film und Blätter:

Es ist das erste Polyethylen, das entwickelt wurde, und ist bekannt für seine relativ Wärmebeständigkeit sowie seine Härte und Flexibilität unter Temperatureinfluss. Diese Eigenschaften ermöglichen die Herstellung in Form von Filmen und Folien, aus denen dann andere Kunststoffprodukte hergestellt werden können. Dieses Material ist einer der am schnellsten wachsenden Kunststoffe, die derzeit hauptsächlich für Folienanwendungen verwendet werden und für Spritzguss-, Blas- und Rotationsformen geeignet sind.

-

Verpackungsindustrie - Hoher Einsatz in Lebensmittelverpackungen und Textilverpackungen. Der Anwendungsbereich ist breit für Folien und Schichten, Produktbeutel in der Verpackungsindustrie, Bradsäcke, Müllsäcke, Kleidersäcke, Einkaufstüten und Versandtaschen.

-

Industrie - Bänder, Dichtungsmittel, Dichtungen, Lichtschutz, Auskleidungen, Rohrleitungssysteme, Verbundwerkstoffe, Autoteile, Schrumpffolien, Palettenstretch, Gewächshausbeschichtungen, Tanks und Behälter usw. Es wird verwendet, um zu produzieren.

-

Medizinisch - Wird in Transdermalen, Hydrogelen und in der Wundversorgung oder in der Verpackung von Arzneimitteln verwendet.

-

Blätter können durchscheinend und schrumpfbar sein.

-

Sie sind hitze- und chemikalienbeständig.

-

Bleche können einfach mit einem Kunststoffschweißgerät geschweißt werden.

-

Sie stabilisieren UV nicht

-

Diese Filme sind leitfähige Filme und können leicht gefärbt werden.

-

Sie bieten eine leichte Haftung, was bedeutet, dass sie leicht heißversiegelt werden können.

-

Filme und Folien sind flexibel, leicht und wirtschaftlich.

-

Dichte: 0,92

-

Formtemperatur: 245 ° F.

-

Temperaturbereich: 0 ° F - 140 ° F.

-

Zugfestigkeit (PSI) 1600

-

Ultimative Dehnung 600%

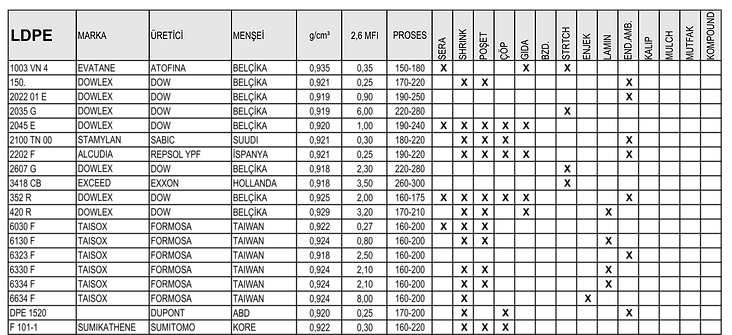

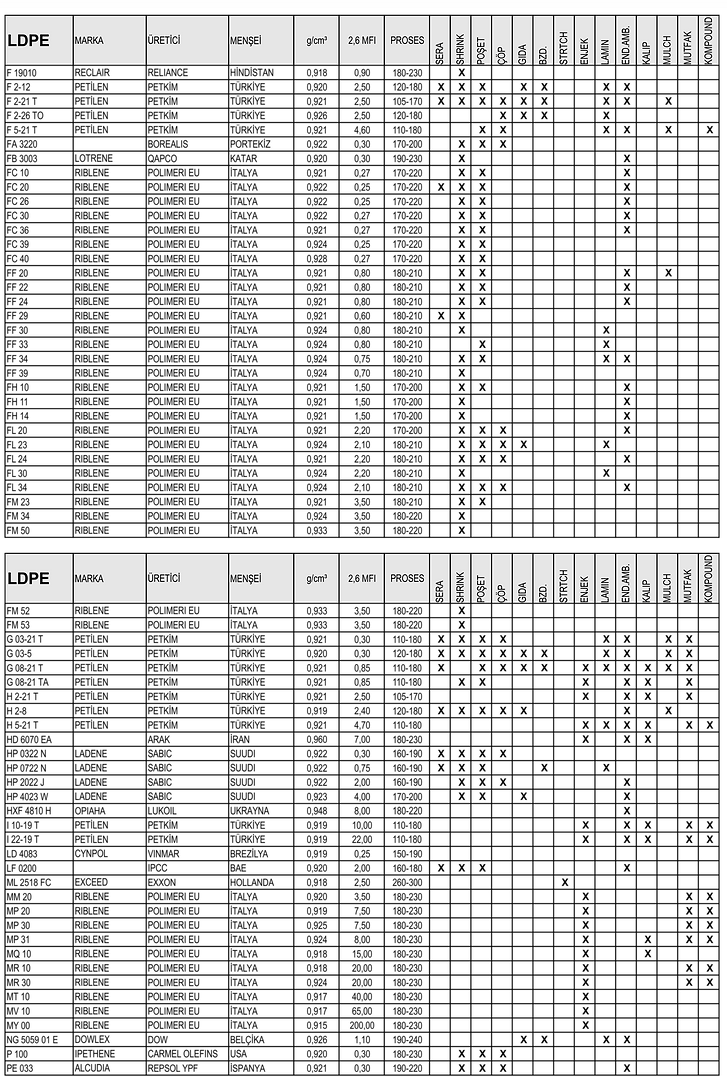

Technische Werte und mehr Anwendungsbereiche einiger Rohstoffe der Marke LDPE:

MDPE (Midium Densty PolyEthylen):

MDPE wird verwendet, um ein stärkeres und flexibleres Endprodukt als LDPE (Polyethylen mittlerer Dichte) zu erhalten.

MDPE ist ein Thermoplast mit einer Dichte zwischen 0,926 und 0,940 g / cm³, weniger dicht als das üblicherweise verwendete HDPE. Wenn es mit LDPE gemischt werden muss, hat es eine bessere chemische Beständigkeit als LDPE. Trotz alledem ist es das am wenigsten verwendete Polyethylen. MDPE wird hauptsächlich in Gasleitungen und -armaturen, Beuteln, Schrumpffolien, Verpackungsfolien, Tragetaschen und geblasenen Flaschen verwendet.

-

Es ist stoß- und sturzsicher.

-

Es bietet eine bessere Schnittreaktion als HDPE.

-

Es zeigt eine höhere Beständigkeit gegen Zugrisse als HDPE.

-

Es hat eine mittelhohe Hitzebeständigkeit.

-

Seine Dichte ist im Vergleich zu HDPE sehr gering.

-

Entspricht den Regeln für die Lebensmittelverarbeitung.

ULDPE (Ultra Low Densty PolyEthylen):

ULDPE (Polyethylen mit extrem niedriger Dichte) und VLDPE (Polyethylen mit sehr niedriger Dichte) sind grundsätzlich LDPEs mit einer Dichte unter 0,880 g / cm³. ULDPEs werden hauptsächlich als Schlagverstärker für andere Polyolefine verwendet. Die Präferenzrate ist hoch bei der Herstellung von Bewässerungsrohren in Verpackungen für Lebensmittel-, Gesundheits- und Hygienezwecke sowie für Allzweckfolien.

-

Zeigt Flexibilität bei niedrigen Temperaturen

-

Funktioniert sehr gut für Flüssigkeitsbehälter

-

Es hat gute optische Eigenschaften.

-

Wird hauptsächlich durch Blas- und Spritzguss verwendet

-

Entspricht den Regeln für die Lebensmittelverarbeitung.

mPE (Metallocen PolyEthylen):

Diese Polymere sind eine neue Generation von Hochleistungspolyethylenen (PE), auch lineares Metallocen genannt. Sie werden in einer Vielzahl von Folienanwendungen wie Verpackungen, Landwirtschaft, Bauwesen sowie Bau- und Industrieanwendungen eingesetzt. Es bietet eine hervorragende Leistung, indem es die allgemeinen Eigenschaften von PE erheblich verbessert und dem hergestellten Produkt einen Mehrwert verleiht. Es liefert hervorragende Ergebnisse bei der Herstellung von Verpackungen für Verpackungen (Folien zum Laminieren) (Stretchfolien), Beschichtungen für Extrusionsprozesse und landwirtschaftlichen Abdeckungen.

-

Sehr widerstandsfähig gegen Stöße, Einstiche und Risse

-

Einfache Verarbeitung mit hoher Schmelzbeständigkeit

-

Hervorragende Abdichtung (wie durch SIT- und Hot Tack-Tests gezeigt)

-

Es hat ausgezeichnete optische Eigenschaften

-

Es hat eine spezielle Struktur für die Mehrschichtfolienextrusion.

-

Bietet eine signifikante Reduzierung der Filmdicke im Vergleich zu LDPE, HDPE und LLDPE

-

Es wird für effizientere und schnellere Verpackungsprozesse und eine bessere Versiegelung bevorzugt.

-

Es wird hauptsächlich für optische Verbesserungen (Helligkeit und Transparenz) in Filmen bevorzugt.

-

Zeigt im Allgemeinen eine signifikante Verbesserung der mechanischen Eigenschaften

-

Entspricht den Regeln für die Lebensmittelverarbeitung.

Technische Werte und weitere Anwendungsbereiche einiger Rohstoffe der Marke MDPE:

LLDPE (lineares Polyethylen mit niedrigem Denstygehalt)

Lineares Polyethylen niedriger Dichte ist ein Polymer mit einer Dichte von mehr als 965 kg / m, das üblicherweise bei niedrigen Temperaturen hergestellt wird. Es wird durch Zugabe von Olefinen (Buten, Hexen oder Octen) während des Polymerisationsprozesses von Ethylen hergestellt.

Polyolefine werden zur Herstellung von linearen Polyethylenharzen niedriger Dichte verwendet, da diese Monomere eine reaktive Doppelbindung enthalten. Diese Monomere werden entsprechend verwendet, um die Dichte und die physikalischen Eigenschaften des Harzes zu steuern, das gemäß den Anforderungen des Benutzers hergestellt wird. Es wird mit zwei Haupttechniken hergestellt:

Gasphasenpolymerisation:

Bei diesem Verfahren wird ein Gasphasenreaktor verwendet, der eine Art Fließbett aus trockenen Polymerteilchen ist. Diese Harzteilchen werden als Gasreaktor gehalten, indem Ethylengas mit hoher Geschwindigkeit gemischt oder geleitet wird.

In diesem Gasreaktor wird Ethylen zusammen mit dem Comonomer vom Boden des Fließbettes zugeführt, in das der Katalysator dann injiziert wird. In diesem Gas ist der Reaktordruck relativ niedrig (bis zu 2 MPA) und die aufrechterhaltene Temperatur liegt bei etwa 70 bis 110 ° Celsius.

Schließlich werden die geschmolzenen Polymerformen mit Stabilisatoren gemischt und linear zu Pellets niedriger Dichte extrudiert. Diese Pellets werden auch zur Herstellung von Kunststoffprodukten verwendet.

Es ist ein Verfahren, bei dem lineares Polyethylen niedriger Dichte durch Gasphasenpolymerisation bei niedrigem Druck aus Ethylen erhalten wird. In einem Fließbettreaktor können unter Verwendung geeigneter fester Katalysatoren Gasphasenpolyethylene hergestellt werden, die einen weiten Bereich abdecken. Das Produkt ist trocken, fließt leicht und liegt in Form von Granulaten vor, die keine feinen Partikel enthalten.

Der Schmelzindex und die Molekulargewichtsverteilung werden durch die spezifische Wahl der Katalysatoren und Betriebsbedingungen gesteuert. Die Dichte des Polymers wird durch die Menge an Comonomer im Produkt eingestellt. Die Katalysatoreffizienz ist sehr hoch; Diese Eigenschaft eliminiert eine Katalysatortrennung nach der Reaktion. Das Merkmal des Prozesses ist, dass es die Umweltverschmutzung, die Brand- und Explosionsgefahr minimiert. Daher ist es sehr einfach zu bedienen und zu warten.

Gasethylen, Comonomer und Katalysator werden in den Reaktor eingeführt; der Reaktor hat ein Fließbett aus wachsenden Polymerteilchen; Es arbeitet bei 20 kg / cm² Druck und ca. 100 ° C. Das in das Reaktionsbett strömende Reaktionsgas wird von einem einstufigen Radialverdichter umgewälzt; Somit wird das notwendige Rohmaterial für die Polymerisationsreaktion bereitgestellt, während die Reaktionswärme aus dem Bett entfernt wird. Das Zirkulationsgas wird gekühlt, indem es durch einen Wärmetauscher geleitet wird. Das körnige Produkt fließt intermittierend in die Produktentleerungstanks. Hier wird nicht umgesetztes Gas vom Produkt getrennt. Das Abgas wird komprimiert und in den Reaktor zurückgeführt. Im Produkt verbleibende Kohlenwasserstoffe werden mit Stickstoff weggespült. Das körnige Produkt wird in einem Niedrigenergiesystem zu Pellets geformt. Die Dichte des Produktpolymers kann leicht im Bereich von 0,915 bis 0,970 g / cm gesteuert werden. Die Molekulargewichtsverteilung ist relativ zum Katalysator eng oder mittelgroß. Der Schmelzfluss kann von 1 bis über 200 variiert werden.

Lösungspolymerisation:

Bei diesem Verfahren werden lineare Polyethylenharze niedriger Dichte bei relativ niedrigen Temperaturen (70-110 ° C) mit niedrigem Druck (1-5 MPA) in einer gesättigten Kohlenwasserstoffumgebung hergestellt.

Während des Polymerisationsprozesses bildet das Polymer eine Suspension oder eine sich bewegende Aufschlämmung. Zusätzlich wird das Reaktionsmedium entfernt und das Polymer vom inerten Kohlenwasserstoffmedium abgetrennt.

Das als Ergebnis dieses Verfahrens erhaltene Pulver wird erneut mit Stabilisatoren gemischt und in Pelletform extrudiert. Diese linearen Polyethylenpellets niedriger Dichte können auch zur Herstellung von Kunststoffprodukten für das Endsegment verwendet werden.

Das Gasphasenpolymerisationsverfahren ist hinsichtlich der Betriebskosten, der Temperaturerhaltung im Verfahren und der Leichtigkeit der Flexibilität während der Polymerherstellung besser als die Lösungspolymerisation.

LLDPE ist eine Art lineares Polymer mit einer Reihe von kurzen Verzweigungen, die durch Copolymerisation von Ethylen mit verschiedenen langkettigen Olefinen erzeugt wurden und erstmals 1959 von DuPont in Kanada hergestellt wurden. Es ist wie ein Teil der Polyolefinfamilie, der einige strukturelle Unterschiede zu herkömmlichem LDPE (Polyethylen niedriger Dichte) aufweist.

Dieses Polymer hat sich neben LDPE und HDPE als dritter wichtiger Akteur in der Polyethylenindustrie erwiesen. Es hat 3% des globalen Polyethylenmarktes. Die linearen Eigenschaften des Polymers sind auf die unterschiedlichen Herstellungsverfahren von Polyethylen mit linearer Dichte und Polyethylen mit niedriger Dichte zurückzuführen.

Im Allgemeinen wird LLDPE bei relativ niedrigeren Temperaturen und Drücken durch Copolymerisation von Ethylen und höheren Alpha-Olefinen wie Buten, Hexen oder Octen (oben beschrieben) hergestellt. LLDPE weist im Vergleich zu herkömmlichen LDPE-Polymeren eine höhere Zugfestigkeit, Schlagfestigkeit und Druckbeständigkeit auf, wodurch es für eine Vielzahl von Anwendungen und Anwendungen geeignet ist.

Lineare Polyethylenharze niedriger Dichte werden hauptsächlich als Folien für Beutel und Folien oder in der Verpackungsindustrie verwendet. Es wird auch zur Herstellung anderer Produkte wie Spielzeug, Kappen, Eimer, Kunststoffbehälter, Luftpolsterfolie und Verbundfolien verwendet. LLDPE ist eine Art lineares Polymer mit einer signifikanten Anzahl von Verzweigungen. Es wird häufig für Anwendungen wie Spritzguss, Rotationsformen, Drähte, Platten, Rohre und Kanäle verwendet. Sie werden auch bei der Herstellung von Waren für Endverbraucherindustrien wie Verpackung, Landwirtschaft, Bauwesen, Automobilindustrie, Haushalt, Schifffahrt und Spielzeug verwendet.

Nordamerika war der größte Verbraucher von linearem Polyethylen niedriger Dichte, gefolgt von den Regionen im asiatisch-pazifischen Raum.

Die Erzeugerunternehmen von Borealis, Braskem SA, Chevron Phillip Chemical Co., DuPont, ExxonMobil Chemical, der INEOS Group, Nova Chemicals und The Dow Chemical Company priorisieren den LLDPE-Markt.

LLDPE Hauptmerkmale:

Es bietet die vom Produkt gewünschte ausgewogene Härte und Zähigkeit und ist ein wesentlicher Baustein für die Film- und Verpackungsindustrie. Die Eigenschaften des linearen Materials mit niedriger Dichte, das Gleichgewicht zwischen physikalischen und chemischen Eigenschaften machen es zu einem idealen Polymer für die Verpackung von Verbrauchsmaterialien, Hochleistungs-Versandtaschen, Folien (Mischen von Schrumpffolien und Stretchfolien usw.) sowie für die Herstellung von Behältern und Kappen.

-

Sie bieten eine höhere Zugfestigkeit, hohe Schlagfestigkeit und hohe Durchstoßfestigkeit.

-

Lineare Polyethylenmaterialien niedriger Dichte sind sehr flexibel und dehnen sich im Allgemeinen unter Spannungsbedingungen.

-

Da diese Polymere eine gute Beständigkeit gegen Spannungsrisse in der Umwelt aufweisen, können sie leicht zur Herstellung dünner Filme verwendet werden.

-

Lineare Kunststoffe mit niedriger Dichte haben nicht nur gute elektrische Eigenschaften, sondern sind auch äußerst chemikalienbeständig.

-

Sie haben höhere mechanische und verbesserte Dichtungseigenschaften.

-

Es hat ein transparentes und glänzendes Aussehen, das den Endprodukten ein gutes Finish verleiht.

-

Lineare Polymere niedriger Dichte haben niedrige Produktions- und Umwandlungskosten.

-

Zugfestigkeit 30 MPA und Kerbschlagzähigkeit 06+ kJ / m

-

Dichte 916 g / cm³

-

Die maximale Betriebstemperatur beträgt 50 ° C.

-

Lineare Ausdehnung 20 × 10−5 / ° C angeboten

-

Die Wasseraufnahme beträgt normalerweise 01%

-

Schmelztemperatur Der Polymerbereich liegt zwischen 120 und 160 ° C.

-

Diese Materialien bieten hohe Flexibilität und lange Lebensdauer.

-

Es hat eine gute Beständigkeit gegen UV-Strahlen und Chemikalien.

-

Lineare Kunststoffe mit niedriger Dichte sind sehr pannensicher.

-

Lineare Polyethylenmaterialien niedriger Dichte weisen robuste mechanische Eigenschaften und weniger Wartung auf.

-

Sie haben eine hohe Zugfestigkeit.

-

Es ist eine ausgezeichnete Umgebung und ein Material, das gegen Spannungsrisse beständig ist.

-

Es ist weniger glänzend im Vergleich zu LDPE.

-

Bei diesen Materialien ist der Temperaturbereich der thermischen Bindung geringer.

-

Im Vergleich zu LDPE bietet es keine einfache Flexibilität in der Verarbeitungsphase.

LLDPE-Verwendungsbereiche:

LLDPE wird häufig zur Herstellung einer Kunststofffolie für eine Vielzahl von Anwendungen verwendet.

Bei diesem Verfahren werden LLDPE-Blasfolienharze in Flachtrommelextrudern verarbeitet. Die Länge dieser Fässer kann zwischen 24: 1 und 30: 1 liegen. Da es nicht einfach ist, den Blasendurchmesser zu messen, wird er aus einer flachen Plattenbreite von 2: 1 bis 3: 5: 1 berechnet.

Aufgrund der engen Molekulargewichtsverteilung von LLDPE-Harzen müssen Filme zwischen weiten Bereichen von 90 bis 110 mil extrudiert werden. Wenn der Formhohlraum für Harze zu eng ist, kann der Film schmelzen und brechen, und wenn der Spalt zu groß ist, kann es zu Stabilitätsproblemen bei dem hergestellten Film kommen. Bei der Herstellung dieser Filme können bestimmte Verbesserungen der Eigenschaften vorgenommen werden, indem die Höhe der LLDPE-Gefrierlinie eingestellt wird. Bessere mechanische Eigenschaften und Filmklarheit können erreicht werden, indem das Niveau während der Produktion gesenkt wird.

Die ungefähre Temperatur, bei der lineare Polyethylenharze niedriger Dichte im Extruder geschmolzen werden, liegt zwischen 200 und 230 ° C.

-

Es ist sehr flexibel und reicht von 0,5 mil bis 40 mil, meist in flexiblen Blechformen.

-

Lineare Polyethylenfolien niedriger Dichte haben eine natürliche milchige Farbe und ein durchscheinendes Aussehen.

-

Sie haben eine hohe chemische und Schlagfestigkeit sowie eine gute Wasseraufnahmequalität.

-

Die lineare niedrige Dichte bietet eine hervorragende Schlag- und Spannungsrissbeständigkeit

-

Sie haben üblicherweise eine Dichte von 93 g / cm 3.

Lineare Folien mit niedriger Dichte werden häufig in verschiedenen Branchen wie Bau-, Landwirtschafts- und Oberflächenschutzanwendungen, allen Arten von Abdeckungen, Linoleum und vielem mehr verwendet. Beispiele für hergestellte Filme sind Frischhaltefolien, landwirtschaftliche Folien, Laminierfolien und Mischschrumpffolien usw.

LLDPE-Rohr:

LLDPE hat bestimmte Eigenschaften wie ausgezeichnete Spannungsrissbeständigkeit, Flexibilität, Haltbarkeit und niedrige Kosten, wodurch sie vollständig für die Rohrindustrie geeignet sind. LLDPE-Kunststoffe werden häufig in Rohren verwendet, die Chemikalieneinwirkung, Alterung, stark vibrierende Verbindungen, hervorstehende Armaturen und andere Klemmringverschraubungen enthalten.

Es kann problemlos 500 Stunden und länger verschiedenen Lösungen und Chemikalien ausgesetzt werden. Sie können sogar Rissen widerstehen, wenn sie mit Kompression verwendet oder zum Anschließen von Armaturen gedrückt werden. Charakteristische Merkmale von LLDPE-Rohren:

-

Höhere Zugfestigkeit und hoher Berstdruck.

-

Sie bieten überlegene Spannungs- und Rissbeständigkeit.

-

Diese Röhren haben eine ausgezeichnete hohe Durchstoßfestigkeit.

-

Lineare Polyethylenrohre niedriger Dichte sind für Gase und Feuchtigkeit sehr undurchlässig.

-

Sie haben überlegene dielektrische Eigenschaften.

-

Es ist leicht, langlebig und wirtschaftlich.

-

Erhältlich in verschiedenen Farben wie Schwarz, Grau, Rot, Grün, Blau, Gelb, Orange, Hell und Lila.

-

Temperaturbereich für diese Röhren: -40 ° C bis 66 ° C

-

Vakuumbewertung: bis 28 '' Hg

-

Durchmessertoleranz dieser Rohre: ± 0,004 ”

-

Röhrenmarker: FW-Funktionen

-

Arbeitsdruck: 3: 1 Sicherheitsfaktor

-

Geeignet für Lebensmittel und Getränke sowie für medizinische und pharmazeutische Anwendungen.

LLDPE-Beutel:

Lineare Polyethylenmaterialien niedriger Dichte wie HDPE (Polyethylen hoher Dichte) und LDPE (Polyethylen niedriger Dichte) werden ebenfalls häufig verwendet, um verschiedene Polybeutel herzustellen, die für eine Vielzahl von Anwendungen verwendet werden können.

Industrielle Polybeutel werden häufig aus diesen Materialien hergestellt, da sie unter stressigen oder anderen extremen Bedingungen eine hohe Bruch- und Durchstoßfestigkeit bieten. Diese Plastiktüten werden als Einkaufstüten, Taschen in Bekleidungsgeschäften, Hochleistungstaschen, Einkaufstüten oder große Müllsäcke verwendet.

Diese Poly-Taschen sind sehr flexibel, kratzfest und langlebig mit hoher Schlag- und Zugfestigkeit. Diese Polybeutel sind wirtschaftlicher als andere, da lineares Polyethylen niedriger Dichte ein kostengünstiges Material ist und leicht verfügbar ist.

Sie haben ein glänzendes Aussehen und können zur Wiederverwendung recycelt werden. Die heutigen linearen Plastiktüten mit niedriger Dichte werden aus weitgehend recycelten Polyethylenmaterialien mit linearer Dichte hergestellt.

LLDPE-Abdeckungen:

Lineare Polyethylenauskleidungen niedriger Dichte oder lineare Polyethylenpolymer-Geomembranen niedriger Dichte sind aufgrund ihrer Festigkeit, Flexibilität und Haltbarkeit für eine Vielzahl von Anwendungen erforderlich. Ihre Dicke kann zwischen 0,5 und 2,5 mm variieren, und lineare Auskleidungswalzen mit niedriger Dichte sind je nach Dicke in verschiedenen Breiten und Längen erhältlich.

LLDPE-Material ist aus folgenden Gründen eine ideale Wahl für die Herstellung von Kunststoffauskleidungen:

-

Diese Geomembranen bieten ein hohes Maß an Flexibilität. Dies ist vorteilhaft, da es mehr Flexibilität, mehr Anpassung an das Zusammenfallen und eine andere Passform ermöglicht.

-

Sie sind stark beständig gegen UV-Strahlen und Chemikalien.

-

Diese Shirts sind hoch pannensicher und langlebiger als ihre Konkurrenten.

-

Diese Grundierungen sind auf Anfrage in zwei verschiedenen Oberflächenfarben erhältlich: Weiß und Schwarz.

-

Es wird als Grundierung in Lagunen, Kanälen, Tanks und Teichen (Halteteiche, landwirtschaftliche Teiche usw.) verwendet.

-

Lineare Polyethylenauskleidungen niedriger Dichte werden häufig für Deponiedeckel und -verschlüsse verwendet.

-

Diese Geomembranen werden für den Abbau von Haufenlaugungskissen verwendet.

-

Auskleidungen werden auch zur Aufbereitung von Rohwasser in Stauseen, Abwässern sowie tragbaren Wasserspeichern verwendet.

-

Wird als Sekundärschadstoff für oberirdische Lagertanks und als schwimmende Abdeckung für Wassertanks verwendet.

LLDPE Buten-C4 / Hexen-C6 / Octen-C8:

Es gibt eine Vielzahl von linearen Polyethylenqualitäten niedriger Dichte (LLDPE) von C8-Octen bis C6-Hexen und C4-Buten, die von hoher Dichte (bis zu 0,941 g / cm3) bis zu sehr niedriger Dichte (0,905 g / cm3) reichen. LLDPE wird für die Folienextrusion, das Blasformen, das Rotationsformen und das Spritzgießen für Lebensmittel, Tiefkühlverpackungen, Strahlungsheizrohre sowie kosmetische und pharmazeutische Anwendungen verwendet. Weltweit rund 80%, gemischt mit LDPE und HDPE für verbesserte mechanische und thermische Eigenschaften. Es wird zum Verpacken von Lebensmittelverpackungen und anderen Produkten, für Extrusionsbeschichtungsanwendungen und insbesondere zum Verpacken von Papier und Pappe verwendet.

Vorteile:

-

Multidirektional,

-

Wirtschaftlich

-

Bodendichtungstemperatur mit guten mechanischen Eigenschaften

-

Große Einsparungen bei Hochleistungsstrukturen

Eigenschaften:

-

Sehr flexibel,

-

Hohe Zugfestigkeit

-

Gute chemische Beständigkeit

-

Gute elektrische Eigenschaften

-

Entspricht den Regeln für die Lebensmittelverarbeitung

Technische Werte und weitere Anwendungsbereiche einiger Rohstoffe der Marke LLDPE:

Metalosen LLDPE

Strech filmlerin üretimi, strech başlık filmleri, süt filmleri, yüksek mukavemetli genel amaçlı filmler, laminasyon filmleri, sera, tarım ve diğer filmler; ayrıca tek başına veya diğer polietilen türlerine katkı maddesi olarak kullanılır.

Metalosen polietilenden üretilen filmler mükemmel mekanik mukavemete ve kalınlığı azaltma potansiyeline sahiptir, moleküllerin homojen bileşimi mükemmel sıcak dikiş mukavemetini ve düşük erime noktasını belirler, böylece daha hızlı kaynak sağlar. Üfleme ve enjeksiyon kalıplama yönteminde metalosenlerin kullanılması, daha az bulanıklık ve yüksek parlaklığa sahip bir film üretmenizi sağlar. Yüksek darbe direnci ile karakterize, mükemmel yalıtım nitelikleri sunar.

mLLDPE: 0.927 g/ cm3 yoğunlukludur ve bir hekzen kopolimeridir. mPE film sertliği, kuvveti ve darbe dayanımı gibi özellikleri ile eşsiz film performansına sahiptir. mLLDPE'nin geleneksel LLDPE`ye göre: yüksek gerilme mukavemetli, yüksek tokluğa sahip, delinme direnci ve darbe dayanımı iyileştirilmiş, sızdırmazlık kapasitesi yüksek, mükemmel saydamlık ve parlaklık gösteren ve diğer poliolefinlerle kolay karışabilme üstün özelliklerine sahip bir polimerdir.

HDPE (High Densty PolyEthylene)

Polyethylen hoher Dichte wird hauptsächlich durch Lösung in heterogener Phase und durch Massenpolymerisationstechnologien in der Gasphase hergestellt. Das Lösungspolymerisationsverfahren in homogener Phase wird ebenfalls angewendet, wenn auch nur in geringem Umfang. In jedem Fall hängt die exotherme Reaktion vom Ethylenmonomer, dem <P255> -Katalysatorsystem und dem Kohlenwasserstoffverdünnungsmittel ab. Die Molekulargewichtskontrolle wird durch den Katalysator und den Wasserstoff erreicht, die während der Reaktion verwendet werden.

Es ist ein Verfahren, bei dem Polyethylen hoher Dichte aus Ethylen durch Lösungspolymerisation bei niedrigem Druck erhalten wird. Ethylen (und gegebenenfalls kleine Mengen an Comonomeren), Katalysator und Kohlenwasserstoffverdünnungsmittel werden in den großen Polymerisationsreaktor geschickt. Bei der Reaktion wird Schlamm gebildet und das Polymer wird in Pulverform gebildet. Die Polymerisation erfolgt unter 10 bar und zwischen 80 und 90 ° C. Die Katalysatoraktivität ist sehr hoch; Aus diesem Grund wird der Katalysator allmählich zugegeben, um die Notwendigkeit einer anschließenden Katalysatortrennung in großen Mengen zu vermeiden. Da alles Ethylen polymerisiert ist, gibt es in dem Verfahren keine Ethylenumkehr- oder Monomerrückgewinnungssysteme. Das Kohlenwasserstoffverdünnungsmittel wird durch Zentrifugation aus dem Produkt entfernt und die endgültige Trocknung erfolgt in einem stickstoffbetriebenen Wirbelschichttrockner. Der größte Teil des abgetrennten Verdünnungsmittels wird in den Prozess zurückgeführt. Das erhaltene HDPE-Pulverprodukt wird durch Färben oder auf natürliche Weise in Granulatform umgewandelt.

HDPE wird auch als "Alketen" oder "Polyethylen" bezeichnet, wenn es für Rohre verwendet wird, eine Art Thermoplast aus Erdöl. Es ist der am häufigsten verwendete Kunststoff der Welt. Hochdichtes Rationspolymer wird hauptsächlich zur Herstellung von Kunststoffflaschen, korrosionsbeständigen Rohren, Geomembranen und Kunststoffschnittholz verwendet.

Das Unterscheidungsmerkmal von HDPE, das es ideal für die Verpackungsindustrie macht; Es ist stärker als Standard-Polyethylen und bildet eine starke Barriere gegen Feuchtigkeit. Mit Sitz in China ist ganz Asien die führende Region bei der Herstellung von Polyethylen hoher Dichte. Es hat einen Anteil von 40% an der globalen Produktionskapazität des Polymers. Die zweitgrößte Region in der Polymerproduktion ist Nordamerika mit einem Anteil von 20%, gefolgt vom Nahen Osten mit 17%. Der Nahe Osten und China sind neben neuen Produktionskapazitäten die am schnellsten wachsenden Regionen. Der Haupttreiber des HDPE-Marktes ist die steigende Nachfrage in der Verpackungsindustrie. Es ist ein bevorzugtes Material in der Verpackungsindustrie, da es ein relativ kostengünstiges Material ist. Die steigende Nachfrage nach Kunststoffrohren, die anstelle von Hausinstallationen weit verbreitet sind, ist die wichtigste Triebkraft für dieses Material auf dem Weltmarkt.

Es wurde 1953 durch Forschungen von Karl Ziegler und Erhard Holzkamp vom Kaiser-Wilhelm-Institut erfunden.

Zwei Jahre nach der Erfindung dieses Materials wurden Rohre aus Polyethylen hoher Dichte erfunden. Polyethylen hoher Dichte ist heute aufgrund seiner Zähigkeit, Flexibilität und chemischen Beständigkeit das am häufigsten verwendete Material in Rohren.

Zunehmende landwirtschaftliche Aktivitäten in den letzten Jahren haben die Nachfrage nach Rohren mit hoher Dichte aufgrund der Verwendung von Entwässerungsrohren mit hoher Dichte in landwirtschaftlichen Entwässerungssystemen erhöht.

HDPE Hauptmerkmale:

Das Material ist eines der langlebigsten und vielseitigsten Thermoplaste, die auf dem heutigen Kunststoffmarkt in großem Maßstab eingesetzt werden. Aufgrund seiner praktischen Eigenschaften können Flaschen, Autoteile, Möbel usw. Es wird zur Herstellung einer Vielzahl von Materialien verwendet. Die grundlegenden Eigenschaften des Polymers sind wie folgt:

-

Materialien haben ein hohes Verhältnis von Festigkeit zu Dichte.

-

Sie sehen durchscheinend und wachsartig aus.

-

Harze sind leicht flexibel und sehr witterungsbeständig.

-

Sie haben eine gute Zähigkeit bei niedriger Temperatur.

-

Sie sind extrem chemikalienbeständig und nicht leicht korrodierbar

-

Kunststoffe aus Polyethylen hoher Dichte sind leicht, leicht verfügbar und wirtschaftlich.

-

Sie haben eine geringe Feuchtigkeitsaufnahme.

-

Materialien sind mit thermoplastischen Schweißgeräten leicht zu schweißen.

-

Zugfestigkeit 0,20 - 0,40 N / mm² und Kerbschlagzähigkeit unzerbrechlich Kj / m²

-

Wärmeausdehnungskoeffizient 100-220 x 10-6

-

Max. Verbrauchstemperatur 65 ° C.

-

Dichte 0,944 - 0,965 g / cm 3

-

Die Materialien sind stark beständig gegen alle Arten von verdünnten Säuren und Laugen.

-

Sie sind mäßig beständig gegen Öl und Fett.

-

Es hat eine schlechte Beständigkeit gegen Kohlenwasserstoffe wie Harze, aliphatische Kohlenwasserstoffe, aromatische Kohlenwasserstoffe und halogenierte Kohlenwasserstoffe.

-

Sie sind sehr resistent gegen Alkohol.

-

Es ist leicht verfügbar und ein kostengünstiges Material.

-

Polyethylen hoher Dichte, gute Schlagfestigkeit und Zugfestigkeit.

-

Harze können mit allen thermoplastischen Methoden leicht verarbeitet werden.

-

Kunststoffe sind sehr beständig gegen Chemikalien, Korrosion und Klimaveränderungen

-

Kunststoffe aus Materialien sind langlebig, flexibel, stark und leicht.

-

Es hat eine hohe Wärmeausdehnung.

-

Beständig gegen schlechte Wetterbedingungen

-

Kunststoffe unterliegen häufig Spannungsrissen.

-

Polymere sind brennbar und zeigen unter bestimmten Bedingungen eine schlechte Temperaturbeständigkeit.

HDPE-Verwendungsbereiche:

Dieser Kunststoff ist einer der beliebtesten der Welt. Es ist ein vielseitiges Polymer, das für eine Vielzahl von Anwendungen geeignet ist, von hochbelastbaren feuchtigkeitsbeständigen Membranen in Gebäuden bis hin zu leichten, flexiblen Beuteln und Folien. Am häufigsten Flaschen und Verschlüsse, Frischwarenbeutel oder dünne Tragetaschen usw. Verwenden für.

Eigenschaften wie Haltbarkeit, Recyclingfähigkeit und ausgezeichnete Dampf- und Feuchtigkeitsbarriere machen sie für die Herstellung einer Vielzahl von Waren anwendbar. Es gibt verschiedene HDPE-Derivate, die bei der Extrusion, Injektion, Blasfolienherstellung und Rohrherstellung verwendet werden können.

HDPE-Blätter und Blätter:

Es wird häufig bei der Herstellung von Platten verwendet, die zur Herstellung verschiedener Kunststoffprodukte verwendet werden. Die Bleche sind stark und beständig gegen Chemikalien und Temperaturen mit einem niedrigen Reibungskoeffizienten. Aufgrund ihrer extremen Haltbarkeit eignen sie sich perfekt für Wassertanks, industrielle Anwendungen oder Produkte wie Flaschen und Verschlüsse.

Matte Blätter; Es wird hauptsächlich zur Herstellung von Gegenständen wie Schneidebrettern verwendet, da das Material eine lange Lebensdauer bietet und die Klingen nicht stumpf macht.

Gerade Platten; Die glatten Schichten haben eine Vielzahl von Eigenschaften, die sie für eine Vielzahl von Anwendungen gültig machen. Gleichmäßige Platten mit hoher Dichte können leicht hergestellt werden und weisen eine gute chemische Beständigkeit, Zugfestigkeit sowie eine hohe Feuchtigkeits- und Schlagfestigkeit auf. Für die Tankauskleidung wird häufig eine flache Auskleidung aus Polyethylen hoher Dichte verwendet. Sie werden hauptsächlich zum Rotationsformen großer komplexer Produkte wie Kraftstofftanks, Müllcontainer, Paletten, landwirtschaftliche Tanks und Autobahnbarrieren verwendet. Blätter werden auch häufig bei der Herstellung verschiedener Beutel und Flaschen sowie in der Verpackungsindustrie verwendet.

Rohrplatten und Ausrüstung; Sie haben einige verbesserte Eigenschaften als die Standardbeschichtung mit hoher Dichte in Bezug auf Gewicht und Leistung, wodurch sie für die Rohrherstellung geeignet sind.

Polyethylenpolymer hoher Dichte wird hauptsächlich bei der Herstellung von Rohren verwendet. Harze werden in großen Mengen bei der Rohrherstellung verwendet, da sie haltbarer, leichter, wetterbeständiger und einfacher Materialfluss sind. Diese Rohre werden in verschiedenen Sektoren wie Kommunen, Industrie, Energie, Geothermie und Deponien eingesetzt.

Rohre mit hoher Dichte weisen aufgrund des Schmelzprozesses keine Leckage auf und bilden ein monolithisches Polyethylen-System mit hoher Dichte, was sich als das am besten geeignete Material für Rohre und Formstücke herausstellt. Diese Rohre sind umweltfreundlicher, da sie ungiftig und sehr langlebig sind.

-

Sie lecken nicht und bieten hervorragende Fließeigenschaften.

-

Sie sind sehr beständig gegen Chemikalien, Korrosion und Abrieb.

-

Rohre und Formstücke bieten eine starke Duktilität und Zähigkeit.

-

Erhältlich in Durchmessern von ½ Zoll bis 63 Zoll und bietet eine Vielzahl von Herstellern.

-

Sie halten gefrorenem Wasser besser stand als herkömmliche Metallrohrsysteme.

-

Es ist sehr langlebig und bietet langfristige Wirtschaftlichkeit, Wert und Abhängigkeit.

Antiskit; Es wurde speziell für Schiffsanwendungen hergestellt, bei denen eine Gleit- oder Gleitfläche erforderlich ist.

HDPE-Taschen:

Polymere mit hoher Dichte werden auch verwendet, um Polybeutel in sehr großem Maßstab herzustellen. Die grundlegenden Eigenschaften des Materials machen sie für die Herstellung verschiedener Polybeutel sehr gut geeignet. Diese Polybeutel werden entsprechend ihrer Anwendung und Verwendung hergestellt. Harze werden zur Herstellung von frischen Polybeuteln, Brad-Beuteln, Lebensmittelsäcken, Transportbeuteln mit dünner Stärke und anderen verwendet.

-

HDPE-Beutel sind beständig gegen hohe und niedrige Temperaturen.

-

Da es sich um ein additivfreies Material handelt, eignen sich Beutel ideal zum Verpacken von Produkten.

-

HDPE-Beutel bieten kratzfeste Eigenschaften, die auch für die Verpackungsindustrie geeignet sind.

-

Diese Taschen sind härter, stärker und haben eine bessere Feuchtigkeitsspeicherkapazität.

-

Da das Material trüb und stumpf ist, gibt es den hergestellten Beuteln keine Klarheit.

-

Wenn HDPE-Beutel eingekerbt werden, ist es sehr einfach, diese Beutel in der Richtung zu zerreißen, in der die Folie extrudiert wird.

HDPE-Abdeckungen:

Polyethylen hoher Dichte wird aufgrund seiner hohen Verfügbarkeit und geringen Materialkosten weltweit häufig als Geomembran verwendet. Es ist beständig gegen Chemikalien, UV-Strahlung und Ozon und eignet sich daher für die Primerherstellung. Auskleidungen werden hauptsächlich in Deponien, Lagunen zur Abwasserbehandlung, Lagunen für tierische Abfälle und Bergbauanwendungen verwendet. Diese Liner sind in großen Rollen erhältlich, die ungefähr 22,5 Zoll breit sind.

Sie sind langlebige und UV-beständige Materialien. Sie haben eine gute chemische und Temperaturbeständigkeit.

Abgesehen von all diesen; Sie können als Mülldeponie, Bergbaubecken und sogar zur Behandlung aller wasserverschmutzten Gegenstände verwendet werden. HDPE-Kunststoffe sind aufgrund ihrer Haltbarkeit, Flexibilität und Leichtigkeit für verschiedene Endsegmentprodukte wie Plastikflaschen und -verschlüsse (Wasserflaschen, Getränke usw.), Spielzeug (Spielplätze im Außen- und Innenbereich), Chemikalienbehälter (Shampoo, Conditioner) geeignet. , Reinigungsmittel, Motoröl usw.), Schiffbau und Möbel (Schränke, Rasenmöbel, Schließfächer, Arbeitsplatten für Badezimmer) und viele andere Haushaltsprodukte, die im täglichen Leben verwendet werden.

Informationen zu HDPE Recycling finden Sie hier.

Technische Werte und mehr Anwendungsbereiche einiger Rohstoffe der Marke HDPE:

Unterschiede zwischen LLDPE / LDPE / HDPE

Polyethylen hoher Dichte (HDPE), Polyethylen niedriger Dichte (LDPE) und lineares Polyethylen niedriger Dichte (LLDPE) sind eine andere Art von Polyethylenpolymeren, die alle in den Endsegmentmärkten zur Herstellung von Kunststoffprodukten verwendet werden.

Sie alle haben spezifische Eigenschaften, die sie für eine Vielzahl unterschiedlicher Verwendungszwecke anwendbar machen. Der Hauptunterschied zwischen diesen Harzen ist ihre Zellstruktur oder molekulare Bindung miteinander, was anzeigt, wie eng sie gebildet sind.

Am flexibelsten: LLDPE ist die flexibelste Form von Kunststoff. Es ist eine verfeinerte Form von LDPE mit größerer Flexibilität, Zugfestigkeit und Konformität. Aufgrund seiner starken und praktischen Eigenschaften wird es häufig für Folien und Folien verwendet. Es ist weit verbreitet für Teiche und Kanäle.

Am häufigsten verwendet: LDPE ist die am häufigsten verwendete Kunststoffart. Landwirtschaft, Bauwesen, Behälter und Deckel, Beschichtung usw. Es ist weit verbreitet in Feldern.

Der Prozessor mit den meisten Zonen: Es ist die stärkste und haltbarste Form von HDPE-Polyethylen. Es hat maximale chemische Beständigkeit und ist relativ weniger flexibel als andere Formen von Polyethylenkunststoffharzen. HDPE-Materialien weisen eine maximale UV-Beständigkeit auf, was zu ihren Zähigkeitseigenschaften beiträgt.

EVA (Ethylene Vinyl Acetate)

Es ist auch als Polyethylen-Vinylacetat (PEVA) bekannt. Es ist ein Copolymer aus Ethylen und Vinylacetat. Der Gewichtsprozentsatz in dieser Formation reicht von 10% bis 40% und der Rest ist Ethylen.

Es gibt drei verschiedene Arten von EVA-Copolymeren, die sich hauptsächlich in ihrem Vinylacetatgehalt und der Art und Weise, wie das Material verwendet wird, unterscheiden. Dieses poröse Elastomermaterial ist etwa dreimal flexibler als niedriges LDPE mit einer Zugdehnung von 750% und einer höchsten Schmelztemperatur von 96 ° C. Dieses Material ist im Allgemeinen nicht toxisch und weist die Eigenschaften von LDPE auf, ist jedoch bei Filmanwendungen im Allgemeinen brillanter. Sie werden zur thermoplastischen Extrusion, Filmverschmelzung und Schaumformung eingesetzt.

Es wird bei der Herstellung von Folien, Schaumstoffen, Schmelzklebstoffen, Drahtkabeln, Extrusionsbeschichtungen, Verkapselungen von Solarzellen, Spritzgießen und medizinischen Schläuchen bevorzugt.

Automobil, Verpackung und Papier, Farben, Beschichtungen und Klebstoffe, Elektronik und Elektrizität, Pharmazie, Schuhe, Photovoltaik-Panel, Landwirtschaft und Medizin.

EVA sind thermoplastische Harze, die durch das Copolymerisationsverfahren von Ethylen- und Vinylacetatmonomer in einem Hochdruckreaktor hergestellt werden.

DuPont ist das Unternehmen mit der weltweit größten EVA-Produktionskapazität. Es folgen Hanwha Chemical und Exxon Mobil.

-

Vinylacetat-modifiziertes Polyethylen (niedrige Vinylacetatdichte)

-

Thermoplastisches Ethylen-Vinylacetat (mittlere Vinylacetatdichte)

-

Es ist in drei Segmenten als Ethylen-Vinylacetat-Kautschuk (hohe Vinylacetat-Dichte).

EVA Hauptmerkmale:

EVA-Polymer hat ähnliche Eigenschaften wie Polyethylenpolymere niedriger Dichte mit einigen Verbesserungen.

Die Haupteigenschaften von EVA-Harzen sind:

-

Das Material bietet gute Klarheit und Glanz.

-

Es ist sehr beständig gegen Spannungsrisse und UV-Strahlen.

-

Niedrigtemperaturbeständigkeit.

-

Hoher Reibungskoeffizient.

-

Es hat einen charakteristischen essigartigen Duft.

-

Schmelzpunkt - 75 ° C.

-

Die Zugfestigkeit N beträgt 0,05 bis 0,2 / mm 2 und die Kerbschlagzähigkeit ein Zwischenprodukt von Kj / m 2

-

Die Dichte bei 25 ° C beträgt 0,948 g / ml

-

Flammpunkt - 260 ° C.

-

Wärmeausdehnungskoeffizient 160-200 x 10-6

-

Stabilität - Stabil, unverträglich mit brennbaren und starken Oxidationsmitteln.

-

Sie zeigen eine sehr gute Beständigkeit gegen verdünnte Säuren und Laugen, aliphatische Kohlenwasserstoffe, Alkohole, Öle und Fette.

-

Sie sind schlecht beständig gegen aromatische Kohlenwasserstoffe und halogenierte Kohlenwasserstoffe.

-

Sie zeigen eine ausgezeichnete thermische Haftfestigkeit.

-

Sie bieten auch bei niedrigen Temperaturen ein hohes Maß an Flexibilität.

-

Es ist beständig gegen Dehnung und Rissbildung.

-

Sie können leicht mit traditionellen thermoplastischen Techniken verarbeitet werden.

-

Schlechte Zugfestigkeit im Vergleich zu seinen Ersatzstoffen

-

Geringerer Widerstand gegen Wärmeverformung

-

Es hat im Vergleich zu seinen Konkurrenten eine schlechte chemische Beständigkeit und Barriereeigenschaften.

EVA-Nutzungsbereiche:

Im Allgemeinen ist EVA auf eine Reihe verschiedener Endanwendungen anwendbar, wie z. B. flexible Verpackungen, Heißsiegelschichten, Wärmelaminierungen, Schläuche und Schläuche, blasgeformte Flaschen und Verkleidungen.

Da EVA-Harze leicht aus Blechen geschnitten und in jede gewünschte Form gebracht werden können, werden sie auch zur Herstellung komplexer Endverbraucherprodukte verwendet. Es kann zur Herstellung von Orthesen, Zigaretten, Surfbrettern, mageren Brettern und sogar künstlichen Blumen verwendet werden.

Sie werden sogar für thermoplastische Mundschützer und weichmachende oder wasserdichte Leder verwendet.

EVA-Schaum:

Ethylenvinylacetat ist eine Art geschlossenzelliger Schaum. Es ist ein weiches und haltbares Ethylen- und Vinylacetat-Polymer, das häufig in Fußböden verwendet wird. Es hat auch eine Vielzahl anderer Verwendungszwecke wie Sportausrüstung, Handwerk und Bühnenbild. Da EVA von Natur aus weich ist, ohne schwammig zu sein, wird es häufig bei der Herstellung von Flip-Flops verwendet.

Eigenschaften Grundlegende Eigenschaften von EVA-Schaummaterialien:

-

Sie sind extrem witterungs- und chemikalienbeständig und flexibel.

-

Aufgrund ihrer geringen Wasseraufnahme sind sie unempfindlich gegen Verschütten.

-

Sie sind chemikalienbeständig.

-

Sie zeigen aufgrund ihrer Natur keine toxischen Eigenschaften.

EVA-Schaum hat gute Schaumproduktionseigenschaften. Zur Herstellung von EVA-Schäumen und -Blättern können verschiedene Methoden angewendet werden:

-

Scum Stripping: Das Strippen ist eine Methode zur Herstellung dünnerer Schaumstoffplatten als Rohplatten, die mit einer Schaummaschine hergestellt werden. Das Entfernen von Schaum ist immer der erste Schritt im verbleibenden Schaumproduktionsprozess.

-

Schaumschneiden: Mit diesem Verfahren werden Schaumstoffplatten in Blöcke und Streifen geschnitten. Es ist eine nützliche und effiziente Technik zur Herstellung von EVA-Schaummaterialien. Sägemaschinenblätter aus Schaumstoff werden auf die gewünschte Länge und Breite zugeschnitten. Es werden zwei Arten von Sägemethoden verwendet, die erste ist die vertikale Säge und die zweite die horizontale Säge. Die Endprodukte beider Arten von Sägemaschinen sind Schaumstoffplatten, -blöcke und -streifen.

-

Spezielles Stanzen: Diese Stanzmethode wird in verschiedenen Branchen eingesetzt, z. B. bei Papierverpackungen, bei denen eine Stanzung aus Stahl zum Schneiden der Papierbox verwendet wird. Ebenso wird das Stanzverfahren zur Schaumherstellung verwendet. Dieses Verfahren wird im Allgemeinen bei der Herstellung von Verpackungen, Schaumstoffeinlagen, Schaumstoffprofilen und Schaumstoffdichtungskissen bevorzugt.

-

Schaumlaminierung: Erforderlich, wenn der Kleberücken, die Filzoberfläche, der Stoff und der Filmträger von EVA-Schaummaterialien erforderlich sind. Dabei werden zwei Arten von EVA-Schaumlaminierungsmethoden verwendet. Die erste Methode ist die PAS-Laminierung (Klebstoffkaschierung) und die zweite Methode ist die Wärmelaminierung. Während Klebstoffe für die Laminierung bei der Klebstofflaminierung verwendet werden, verwendet das andere Verfahren eine beheizte Schaumoberfläche für den Laminierungsprozess.

-

Schaumthermoformung: Die Schaumthermoformung erfolgt, um einen flexibleren und haltbareren Schaum zu erzielen. Dieser Prozess wird hauptsächlich zur Herstellung von 3D-Schaumstoffteilen verwendet. Da es beim Thermoformen selbst um Erwärmung und Temperaturen geht, arbeitet diese Technik nach denselben Prinzipien. Die im Tiefziehverfahren verwendeten Maschinen werden entsprechend der gewünschten Temperatur und Temperatur eingestellt, und in den Formen werden unter Erwärmung und Druck spezielle Schaumteile erzeugt.

Vorteile der Verwendung von Eva Foam:

-

Sie bieten einfache Arbeit und sind in verschiedenen Stärken, Farben und Dichten erhältlich.

-

Es kann leicht mit Hilfe von Wärme geformt und sogar auf andere Materialien geklebt werden.

-

Diese Schaumstoffe können leicht gefärbt werden.

-

EVA-Schäume können leicht transportiert, gelagert und wieder aufgebaut werden.

-

Es ist leicht zu reinigen.

-

EVA-Schäume bieten eine Kombination aus Haltbarkeit, Komfort und Benutzerfreundlichkeit.

-

Diese Materialien sind sehr attraktiv und leicht erschwinglich.

EVA Schuhe und Sohlen:

EVA ist ein elastisches Copolymer, das Gummi sehr ähnlich ist und in vielen Haushalts- und Industrieanwendungen eingesetzt werden kann. Es ist ein umweltfreundliches Material, das im Produktionsprozess kein Chlor verwendet und leicht zu neuen Produkten (Spielplätze, Matten usw.) recycelt werden kann. Es ist weit verbreitet bei der Herstellung von veganen Schuhen. Die meisten Lauf- und Freizeitschuhe werden mit EVA hergestellt. Sogar einige wohlhabende Marken in der Schuhindustrie wie Timberland, Teva, Keen und Patagonia haben den Einsatz von EVA in der Schuhherstellung übernommen.

EVA-Material ist eines der besten stoßdämpfenden Materialien, die derzeit erhältlich sind. Aus diesem Grund verwenden die meisten führenden Markenjogger dies in ihren Schuhsohlen, um eine gute Kombination aus Stoßdämpfung und Leichtigkeit zu erzielen. EVA-Materialien werden häufig für die Zwischensohle von Schuhteilen, die Außensohle und die Innensohle von Sportschuhen sowie für die Sohle von Hausschuhen und Flip-Flops verwendet.

Die Vorteile der Verwendung von EVA in der Schuhherstellung sind:

-

Bietet Dämpfung und Federung in Schuhen.

-

Es erhöht die Beständigkeit der Schuhe gegen Aushärten und Risse.

-

Es nimmt kein Wasser auf und bleibt auch bei kaltem Wetter flexibel.

-

Es ist auch beständig gegen UV-Strahlen.

-

Dieses Material ist sehr beständig gegen Wasser und Korrosion.

-

Es bietet eine einfache Verarbeitung (Schneiden, Kleben, Pressen und Laminieren).

-

EVA-Sohle ist Anti-Vitalität (Stoßdämpfung mit guter Zugfestigkeit und hoher Zähigkeit)

-

Sie isolieren gegen Kälte

-

Geschlossene Schaumdämmqualität.

PEVA (Polyethylenvinylacetat)

Es ist ein chlorfreies Vinyl, das sich als direkter Ersatz für Polyvinylchlorid (PVC) erweist. Da PVC heute eine bekannte Art von Karzinogen ist, wird es nach Möglichkeit vermieden. Da PEVA von Natur aus weniger giftig als PVC ist, wird es als Ersatz für eine Vielzahl von Produkten (insbesondere Haushaltsgegenstände) verwendet.

PEVA wird in verschiedenen Haushaltsprodukten wie Duschvorhängen, Spielzeug, Schuhen, Kosmetiktaschen, Lätzchen, Plastikbezügen, Autoabdeckungen und Matratzenschutz verwendet.

Technische Werte und weitere Anwendungsbereiche einiger Rohstoffe der Marke EVA:

PP (PolyPropylene)

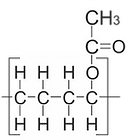

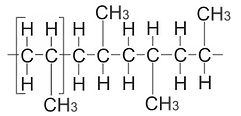

Dieser Kunststoff hat eine milchig weiße Farbe. Es hat eine sehr gute Färbefähigkeit. Seine thermischen, chemischen und elektrischen Eigenschaften sind weder sehr gut noch sehr schlecht, begrenzt. Polypropylen (PP) ähnelt in vielerlei Hinsicht Polyethylen hoher Dichte (HDPE). Anstatt eine lange Polymerkette aus sich wiederholenden -CH2-Komponenten zu bilden, weist das poröse Polypropylenmolekül eine Reihe von CH3-Gruppen auf, die das Hauptkohlenstoffgerüst suspendieren.

Seine Festigkeit und Erweichungstemperatur ist ziemlich hoch und es ist leichter als Wasser. Wie bei Polyethylen ist sein Geruch schärfer und ätzender. Es hat ähnliche Eigenschaften wie PE. Gas wird in Luftfiltern von Fahrzeugen verwendet, die mit Asbestfasern verstärkt sind, und wird auch in Verpackungs- und Sackarbeiten verwendet.

Polypropylen ist das erste unter stereoregulären Polymeren, das hergestellt wird. Die Produktion begann 1957 und nahm rasch zu und erreichte in kurzer Zeit große Mengen.

Polypropylen (PP), auch Polypropen genannt, ist von Natur aus thermoplastisch. Es ist ein lineares Kohlenwasserstoffpolymer, ausgedrückt als (CnH2n). PP-Polymer ist eines der vielseitigsten Polymere und wird sowohl als Kunststoff als auch als Faser verwendet.

Das Polymer hat harte Eigenschaften wie mechanische Robustheit und Beständigkeit gegen viele chemische Lösungsmittel wie Basen und Säuren. Dies macht Polypropylen-Kunststoff ideal für eine Vielzahl von Endverbrauchsindustrien. Der Hauptanwendungsbereich von PP-Kunststoff sind Verpackungen und Etikettierungen, Textilien, Kunststoffteile und verschiedene Arten von Mehrwegbehältern.

PP-Kunststoff wird von Herstellern auch zum Formen von Haushaltsgegenständen, Automobilprodukten, Schiffs- und Wohnwagenprodukten bevorzugt. Es ist auch sicher, PP-Kunststoffe als Lebensmittelbehälter zu verwenden, da sie verhindern, dass Chemikalien in Lebensmittelprodukte gelangen.

Polymer kann in verschiedenen Verarbeitungstechnologien wie Spritzgießen, Blasformen, Blechextrusion und Thermoformen verwendet werden.

PP-Harz wird aus Propylen hergestellt, und Propylen ist der am zweithäufigsten produzierte Baustein in der petrochemischen Industrie.

PP wird durch Polymerisation von Propylen mit metallorganischen und stereospezifischen Katalysatoren (Ziegler-Natta) unter kontrollierter Temperatur und kontrolliertem Druck erhalten. Abhängig vom angewendeten Polymerisationsverfahren und dem verwendeten Katalyse-Stricksystem zeigt die Molekülstruktur des hergestellten Polymers drei verschiedene Arten stereochemischer Konfigurationen; Dies sind isotaktische, syndiotaktische und ataktische Konfigurationen. In isotaktischem Polypropylen, dem am häufigsten verwendeten kommerziellen Polymer, befinden sich alle Methylengruppen auf derselben Seite des Polymergrundgerüsts; Daher tritt eine Struktur auf, die die Kristallbildung ermöglicht.

Später entwickelte Katalyse-Technologien zielen darauf ab, die Bildung nicht-isotaktischer Strukturen zu minimieren. Ziel ist es daher, einige der Produktionsschritte zu entfernen, die erforderlich sind, um die nicht-isotaktischen (syndiotaktischen und ataktischen) Fraktionen von dem erhaltenen Produkt zu trennen.

Es zeigt überlegene Festigkeitseigenschaften gegen viele Chemikalien. Es zeigt eine hohe mechanische und Zugfestigkeit. Es kann aufgrund seiner strukturellen Eigenschaften geschweißt werden. Die elektrischen Widerstandseigenschaften sind sehr gut. Seine geringe Dichte macht es wirtschaftlich. Es besteht aus zwei Typen: Homopolymer (PP-H) und Copolymer (PP-C).

Die Betriebstemperaturen betragen 0 bis 100 ° C für PP-H und -30 bis 90 ° C für PP-C. Seine Haupteigenschaften können eine hohe chemische Beständigkeit, eine gute Schlagfestigkeit, gute mechanische Eigenschaften und eine geringe Dichte sein.

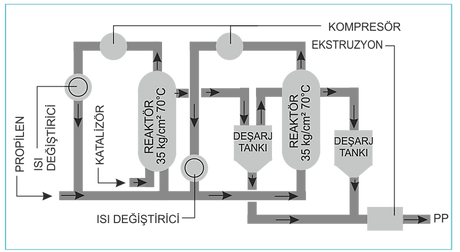

Bei der Herstellung von Homopolymer und statistischem Copolymer werden Gaspropylen, Comonomer und Katalysator in den Reaktor gegeben. Der Reaktor hat ein Fließbett aus wachsenden Polymerteilchen; Es arbeitet bei einem Druck von 35 kg / cm² und etwa 70 ° C. Das in das Reaktionsbett strömende Reaktionsgas wird von einem einstufigen Radialverdichter umgewälzt; Somit wird das notwendige Rohmaterial für die Polymerisationsreaktion bereitgestellt, während die Reaktionswärme aus dem Bett entfernt wird. Das Zirkulationsgas wird gekühlt, indem es durch einen Wärmetauscher geleitet wird. Das körnige Produkt fließt intermittierend in die Produktentleerungstanks. Hier wird nicht umgesetztes Gas vom Produkt abgetrennt und in den Reaktor zurückgeführt. Bei der Herstellung eines schlagfesten Copolymers wird das im ersten Reaktor erhaltene Polypropylenharz in den zweiten (schlagfesten) Reaktor gebracht. Gaspropylen und Ethylen werden in diesen Reaktor geschickt, um die polymere Kautschukphase zu erhalten. Der Betrieb des zweiten Reaktors ist ähnlich dem des ersten; aber der halbe Druck. Ein Radialkompressor führt das Gas durch den Wärmetauscher zum Wirbelschichtreaktor zurück.

Schlagfestes Copolymerprodukt zum Entleeren von Tanks

kommt und das nicht umgesetzte Gas kehrt in den Reaktor zurück.

In beiden Produktionen verbleibende Kohlenwasserstoffe werden mit Stickstoff weggefegt.

Das körnige Produkt wird in einem Niedrigenergiesystem durch Zugabe geeigneter Peroxide in Pellets umgewandelt. Man kann Homopolymere mit einem Schmelzstrom von 0,1 bis 3000 und einem isotaktischen Gehalt von bis zu 99% erhalten. In statistischen Copolymeren kann Ethylen auf bis zu 12% erhöht werden, wobei der Schmelzfluss über einen weiten Bereich von 0,1 bis 100 variiert wird. Es ist möglich, enge bis breite Molekulargewichtsverteilungen zu erhalten.

Zu den Einsatzgebieten gehören Chemietanks, Ventil- und Pumpenteile, alle Arten von Kabelisolierungen und -schläuchen, Transformatoren, Relais, Antennen, Transformatoren, Radarteile, Armaturen, Spulen, Generatorisolierungen, luftdichte Dichtungen für Hochspannungsisolatoren, Kondensatoren und Transformatoren. Laminierte Platten werden für gedruckte Schaltungen hergestellt.

Katalysatoren im PP-Prozess:

Katalysatoren auf TiCl3-Basis: Isotaktisches Polypropylen (reguläre sterische Struktur) wurde erstmals 1954 von Natta mit einem Aktivatorsystem aus TiCl4 und Al (C2H5) 3 erhalten. TiCl 4 im System wurde während der Polymerisation durch Al (C 2 H 5) 3 reduziert und in festes, kristallines TiCl 3 umgewandelt, und das resultierende Polymer wurde bereitgestellt, um hohe Prozentsätze der isotaktischen Struktur zu enthalten. Später entdeckte Hecules die Rolle von Wasserstoff bei der Regulierung des Molekulargewichts. Esso erzielte bessere Ergebnisse durch Verwendung von AlCl3 in fester TiCl3-Lösung anstelle von reinem TiCl3. Mitsubishi war in der Lage, die Isotaktizität durch Zugabe eines Elektronendonors wie Carbonsäureester zu TiCl 3 auf 92 bis 94% zu erhöhen. Dieses System wird als Katalysedecke der zweiten Generation bezeichnet. Es wurde jedoch festgestellt, dass die Katalysatormaschenausbeute für eine Produktion, bei der der Rückstandsentfernungsprozess durch Reduzieren des Katalysatormaschenrückstands entfernt wird, unzureichend ist.

MgCl2-unterstützte Katalysatoren:

MgCl 2 erhöht die Effizienz des Katalyse-Netzes, es besteht keine Notwendigkeit für die Trennung von Katalyse-Netz-Rückständen, wodurch die Polymerisation in Kohlenwasserstoff-Aufschlämmung (Schlamm) erleichtert wird. Mit dieser Erfindung und weiteren Verfeinerungen wurden Katalysatoren der dritten Generation entwickelt. Somit kann eine höhere Effizienz, Stereospezifität und Morphologiekontrolle in vereinfachten Prozessen erreicht werden, bei denen das Polymerisationsmedium ein Monomer ist.

Metallocenkatalysatoren:

Single-Ended-Metallocen-Katalyse-Muster wurden entwickelt, um Ziegler-Natta-Katalysatoren zu ersetzen. Eigenschaften wie enge Molekulargewichtsverteilung, gleichmäßige Polymerketten, Transparenz und Dichte des erhaltenen Polymers sind die Hauptmerkmale von Katalysatoren in dieser Klasse.

Die folgenden Schritte sind für die PP-Produktion von grundlegender Bedeutung:

-

Zunächst müssen Rohstoffe und Zusatzstoffe gereinigt werden. Katalysatormaterial muss vorbereitet werden. Das verwendete Ausgangsmaterial ist Propylen.

-