Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Schulungs- / Wissens- / Lösungsplattform

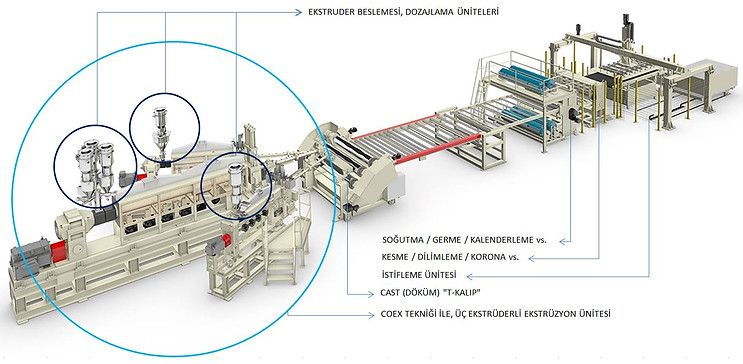

Extrusion

Bisher haben wir die grundlegendsten Informationen darüber gesehen, wie Kunststoffe hergestellt werden und welche Klassen sie haben. Der einzige gemeinsame Nenner dieser grundlegenden Kunststoffrohstoffe in einer einfachen Struktur; Dies liegt daran, dass sie eine große Molekülstruktur aufweisen, die durch die Kombination derselben kleinen Molekülstrukturen gebildet wird. Diese einen, vielleicht zwei Typen werden aufgrund ihrer Molekülstruktur als Monomere definiert und durch den Polymerisationsprozess miteinander kombiniert. Wie aus dem Namen des angewandten Verfahrens ersichtlich ist, wird das aus der Reaktion austretende Material nun zu einem Polymer. Obwohl es eine Verbindungsstruktur aufweist, werden diese Polymere im ersten Schritt hergestellt und die Herstellung des Endprodukts wird selten begonnen. Mit anderen Worten, Produkte können nicht unter Verwendung von 100% PE (oder PP, SAN usw.) Polymer hergestellt werden. Im Rahmen der Art des herzustellenden Produkts werden zusätzliche Additive, Farbstoffe, Aromaten usw. bevorzugt, um Eigenschaften in vielen Derivaten wie UV-Beständigkeit, unterschiedliche Farbpräferenz, hohe Schlagfestigkeit, Nichtentflammbarkeit zu haben. Es ist in den gewünschten Anteilen in PE (oder PP, SAN usw.) enthalten. Anfänglich wird 100% PE (oder PP, SAN usw.) jetzt um die Summe der anderen Additive reduziert und wird zum Hauptträgerpolymer und zum Polymer; nimmt die Form eines komplexen Polymers an. Die Basisanwendung für alle diese Prozesse ist die Extrusion.

Extruder : Im einfachsten Sinne ist es das Verfahren, verschiedene Polymere durch Wärmebehandlung in Schmelzform umzuwandeln, um sie miteinander oder mit zusätzlichen Additivprodukten der Polymere zu homogenisieren, und es ist das Hauptverfahren auf dem Gebiet, auf dem Thermoplaste verwendet werden. Die Einheit / Maschine, in der dieser Prozess stattfindet, wird als Extrudermaschine definiert. Extruder mit der grundlegendsten Definition;

1- Schraubzylinder zum Mischen und Drucken

2- Widerstand gegen Wärmeübertragung

3- Es besteht aus Reduzierstück / Motor für mechanische Bewegung.

Der Extruder ist eine Verarbeitungsmaschine mit verschiedenen Teilen; Die Substanz wird durch einen Trichter in eine beheizte Kammer geleitet. Hier erwärmt und erweicht es, wird durch ein Endlosschneckensystem homogenisiert und in eine Form gepresst, die mit dem Extruderauslass verbunden ist.

Im Extruder befinden sich verschiedene Wärmezonen, Wärmesteuerfelder, Filter oder Siebe. Nachdem der in die Form gepresste geschmolzene Kunststoff abgekühlt und ausgehärtet ist, wird die Form geöffnet und das Material entfernt.

Während des Formprozesses findet keine chemische Reaktion statt. Je nach zu produzierendem Objekt werden unterschiedliche Technologien verwendet. Die Extrusion kann kontinuierlich (kontinuierlich) oder halbkontinuierlich (halbkontinuierlich) sein. Einige Materialien werden heiß gezogen, während andere kalt gezogen werden.

Das Kaltziehen ist eine Technik, die beispielsweise bei der Herstellung starker Nylonfilamente weit verbreitet ist. Polymerketten in amorpher Reihenfolge gehen durch Kaltziehen eine kristalline Anordnung ein und erhalten eine starke Struktur.

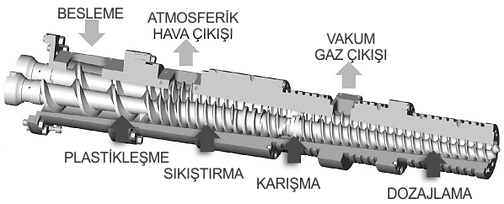

Grundlegendes Arbeitsprinzip

Die grundlegendste Methode zur Umwandlung von Thermoplasten in bearbeitbare Formen mit Wärme und Druck ist die Extrusion.

Bei der Bewegung des Motors dreht sich eine Welle in Form einer Schneckenschraube kontinuierlich und verwandelt das Polymermaterial von der Rückseite (Einspeisepunkt) (Zuführung) in eine Schmelzform, indem es mit Hilfe von Widerständen erhitzt wird, die entlang der Schraube gewickelt sind. Druck von vorne (Kopf) (Matrize) und Es arbeitet mit der Logik der Extraktion mit Druck. Es ermöglicht eine kontinuierliche Produktion durch kontinuierliche Verstärkung des Polymermaterials ohne Zufuhr.

Die aus dem Kopf austretende Schmelze ist ein Rohstoff in formbarer Form. Unabhängig davon, welche Produktion realisiert werden soll, wird mit Hilfe der zu dieser Produktionslinie gehörenden Einheiten Schritt für Schritt der Fortschritt zur Produktform eingeleitet.

Die aus dem Kopf austretende Polymerschmelze wird direkt in die Kühleinheit aufgenommen, direkt in ein filamentöses Produkt / Zwischenprodukt oder in eine Form injiziert oder als Film auf ein anderes Produkt / Zwischenprodukt verteilt.

Das Hauptargument im Extrusionsprozess ist die Wärmebehandlung. Thermoplaste treten beim Schmelzen unter Temperatur in flüssige Form ein.

Extruder arbeiten auch für diesen Job. Die um den Zylinder gewickelten Widerstände erwärmen den Zylinder und machen das Polymermaterial im Inneren flüssig.

Die Hauptausrüstung des Extruders ist die Schnecke, der Hauptapplikator des Extrusionsgeschäfts. Mit der Bewegung der Schnecke (Schneckenschraube) wird nicht nur das Polymermaterial von der Zuführung zum Kopf bewegt. Gleichzeitig mischt es das Material, erhöht den Druck, indem es das Material nach vorne trägt, und trägt zur Erwärmung mit Schrauben-Material-Zylinder-Reibung bei. Es kann auch als "Welle" der Schraube, "Ofen" der Hülse, in der sich die Schraube dreht, beschrieben werden. Die Schneckenstruktur ist bei vielen einfachen Extrudern linear. So ist die Schraubengewindesteigung fest. Dies ist jedoch bei fortgeschritteneren Modellen nicht der Fall. Indem das Material etwas länger im Zylinder verbleibt, muss die Schraubenlänge gekürzt werden, wodurch Volumen und Kosten reduziert werden. Zusätzlich wird die Schraubengewindefrequenz zum Kopfbereich hin erhöht und der Kopfdruck durch Erhöhen des Schneckendurchmessers erhöht. Zusätzlich wird durch Erhöhen des Schneckendurchmessers im Zwischenbereich eine Dekompression (Rücksaugkammern) gebildet, um die Mischung effektiver und komplexer zu machen, beispielsweise durch Entfernen der Gase aus dem Material.

Extruderklassen

Die grundlegendste Einheit im Extrusionsgeschäft ist der Extruder. Es reicht jedoch nicht aus, den Kunststoff zu einem Produkt zu machen, zu verarbeiten und zu formen. Aber es ist das wichtigste Gerät für die Kunststoffverarbeitung und -formgebung. Einheiten wie Ziehen, Kühlen, Wickeln und Formen folgen dem Extrusionsprozess. Ein guter Extruder sollte das Pulver-, Granulat- oder Schmelzematerial bei idealen Betriebstemperaturen schmelzen, auf den gewünschten Druck komprimieren, das geschmolzene Material vollständig homogenisieren und die darin eingeschlossene Luft/das eingeschlossene Gas ausstoßen und mit dem gewünschten Druck von nach außen zuführen der Teil namens Kopf. Folien-, Form- und andere Formgebungsvorgänge werden mit Einheiten nach dem Kopf durchgeführt. Extruder werden charakteristisch durch Codes wie 20D, 25D, 30D identifiziert. Dies ist das Verhältnis der Schneckenlänge zum Schneckendurchmesser.

Einschneckenextruder:

Der am weitesten verbreitete Extrudertyp in der Kunststoffindustrie ist der Einschneckenextruder. Der niedrige Preis, die Robustheit, die Zuverlässigkeit und die komfortable Leistung sind die Gründe für die Bevorzugung. Es gibt nur eine Schraube in der Hülse. Es hängt von der Wirkung des druckerzeugenden Effekts auf den Mechanismus ab, der als Drag-Flow bezeichnet wird. Einschneckenextruder werden durch die Tatsache erklärt, dass der von ihnen erzeugte Druck den sogenannten Drag-Flow-Mechanismus beeinflusst. Der erhöhte Druck wird durch das Material und die Wechselwirkung zwischen Schnecke und Hülse verursacht, und die Fördermenge ist eine komplexe Funktion von Materialtemperatur, Körpertemperatur und Schergeschwindigkeit. Das Aufschmelzen des Polymers erfolgt durch die Kombination der Wärmeübertragung des Materials durch die Körperwände und der Erwärmung durch das Schneiden. Während das Material durch die Maschine läuft, gibt es viel Schlupf und Vermischung. Schermenge, Materialtemperatur und Mischung sind stark voneinander unabhängig und können nicht separat gesteuert werden. Infolgedessen ist es in einigen Fällen schwierig, einen stabilen Handel durchzuführen, insbesondere bei hohen Produktionsmengen.

Doppelschneckenextruder:

Um Druck im geschmolzenen Polymer zu erzeugen, erfolgt eine Bewegung in die gleiche Richtung oder in die entgegengesetzte Richtung, mit oder ohne Einfädeln. Druckerhöhungs- und Schermischfunktionen sind eigentlich unabhängig voneinander, können aber durch entsprechende Schneckenkonstruktion und Maschinensteuerung einzeln ersetzt werden. Hier wird die Wärme, die das Material erwärmt, größtenteils von der Zylinderwand bereitgestellt, mit relativ geringem Schlupf.Das Material wird tatsächlich in einem beweglichen Raum, der durch die Schnecke und die Hülse gebildet wird, mit einem geringen Schlupf undeinem Quetschen abgeführt zwischen den Schrauben. Doppelschneckenextruder werden für hoch scherempfindliche Polymermaterialien eingesetzt, da Scherung und Ausstoß unabhängig voneinander geregelt werden können. Doppelschneckenextruder; Es kann eine parallele Doppelschnecke und eine konische Doppelschnecke sein. Konische Doppelschneckenextruder erzeugen bei kleinen Umdrehungen ein viel höheres Drehmoment. Auf diese Weise wird eine qualitativ bessere Produktion durch Energieeinsparung und Struktur realisiert. Es ist nicht geeignet Doppelschneckenextruder mit komplexen SPS-Systemen und elektronischen Karten auszustatten. Durch den Einsatz von Doppelschneckenextrudern, insbesondere in sehr staubiger Umgebung, versagen häufig komplexe SPS-Systeme und Hightech-Elektronikkarten. Bevorzugt werden sie bei der Herstellung von Farb- und Additiv-Masterbatches aus Basispolymer mit organischen/anorganischen Pigmenten, Weiß- oder Schwarz-Masterbatch-Herstellung, mineral- oder glasfasergefüllten PA- und Polyolefin-Compounds, Hotmelt-Compounds, Recyclingmaterialien durch Zugabe von Additiven in Granulatprozessen.

Drei Schneckenextruder:

Für anspruchsvolle Anwendungen können auch hocheffiziente Dreischneckenextruder bevorzugt werden. Diese Extruder sind auch vielseitige Mischreaktoren. Bei der Bewertung von Plastifizierwirkung, Leistung und Energieverbrauch bieten Dreischneckenextruder eine optimierte Bilanz und Vorteile.

In Dreischneckenextrudern verarbeitete Materialien werden dreimal pro Schneckenumdrehung geschnitten. Schraubendesigns können nebeneinander oder übereinander sein oder sie können so gestaltet sein, dass sie ein Kleeblatt bilden. Während der konventionelle Doppelschneckenextruder nur einen Knickpunkt hat, hat der Kleeblattstrang-Extruder drei Knickpunkte. Durch die kombinierte Wirkung der Dreiwegeschnecke und der Verwendung des Dreifachschneckendesigns sinkt das L/D-Verhältnis der Systeme auf nur noch ein Drittel des Bedarfs. Dadurch wird die Verweilzeit des Materials im Bienenstock auf ein Drittel reduziert. Mit anderen Worten, es gibt eine signifikante Reduzierung von Zeit und Energie für eine Formation mit der gleichen Wirkung wie beim Doppelschneckenextrusionsverfahren. Dreischneckenextrusionen eignen sich besonders für die Herstellung von Polymerblending-Compounds, bei denen Pulver und Polymeradditive kombiniert und dispergiert werden.

Planetenschneckenextruder:

Durch das Mehrschneckensystem vermischt er den Rohstoff homogen und sorgt für eine deutlich bessere Plastifizierung. Das Planetensystem stellt die Mischung her, die andere Systeme in großer Entfernung und Zeit herstellen, und bringt das Polymermaterial auf die gewünschte Konsistenz. Es besteht im Wesentlichen aus einer mittleren Schraube (Solar) und Satellitenschrauben mit kleinerem Durchmesser (Satalet), die damit zusammenarbeiten. Im Vergleich zu anderen Extrudersystemen ergibt sich ein deutlich homogeneres und noch besseres Plastifizierungsergebnis. Er erledigt die gleiche Arbeit in kürzerer Zeit, durch kürzere Schrauben- und Hülsenmaße ist er bei der Montage und Reinigung schnell demontiert und montiert. Darüber hinaus verfügt das System dank seiner einzigartigen Getriebestruktur über eine Selbstreinigungsfunktion. Da die Getriebestruktur im Becherinneren die Polymerschmelze kontinuierlich nach vorne schiebt, verbleibt kein Produkt im Becher. Auf diese Weise bietet es den Benutzern einen großen Vorteil und Komfort bei minimalem Abfall beim Farbwechsel.

Ram-Extruder:

Es arbeitet mit der Logik, das Polymer mit der Kraft einer Hydraulikpumpe durch die Form zu zwingen. Das Harz fällt aus der Beschickung in den Zylinder, der Stößel macht eine Vorwärts- und Rückwärtsgleitbewegung, um das Material in die Form eintreten zu lassen, und das Material wird hier geformt und abgekühlt.

Die Ram-Extrusion ist ein Drucksinterverfahren zur Herstellung von Endlosprofilen aus hochmolekularen Polymeren. Direkt und indirekt

Es gibt eine Bewerbungsmethode. Darüber hinaus kann das Verfahren horizontal oder vertikal installiert werden.

Extruderschraube

Schraube ist ein Förderer. Beim Drehen versucht es, sich vom Lauf nach hinten zu drehen, aber ein Lager verhindert, dass es aus dem Rücken herausragt. Grundsätzlich ist es die Ausrüstung innerhalb des Mantels / Ofens, die verwendet wird, um das Polymermaterial zu erhitzen und es zum Schmelzen zu bringen und es mit Druck auszutreiben. Die Schnecke bestimmt die Definition und das charakteristische Merkmal des Extruders.

In einer Schraube;

(1) Fütterungszone

(2) Übergangs- / Kompressionszone

(3) Dosierungs- / Druckzone

Es gibt drei Hauptregionen.

Schrauben werden normalerweise in zwei grundlegende unterschiedliche Designs eingeteilt:

(1) Dreizonenschraube (auch "Messschraube" genannt)

(2) Mischschraube: Bei der Betrachtung von Verarbeitungshilfsmitteln für Farbe und additive Masterbatches (sowie Pigmente und Füllstoffe) wird die Bedeutung des Mischens offensichtlich.

Die meisten Schrauben sind nitriert, um eine grundlegende Verschleißfestigkeit zu gewährleisten. Sie sind jedoch auch mit einer Vielzahl von Oberflächenbeschichtungen beschichtet, um eine höhere Verschleißfestigkeit oder chemische Beständigkeit zu erzielen.

Bewegen Sie das Material vorwärts (und erzeugen Sie den erforderlichen Druck vor der Form)

Erhitzen und Schmelzen, Mischen und Homogenisieren von Schmelzen sind typische Schneckenaufgaben.

Helixwinkel:

Die durch einen Punkt auf einem rotierenden Zylinder gebildete Lichtbogenspur wird als "Helis" bezeichnet.

Helicals sind bidirektional, rechts und links. Um die Richtung zu bestimmen, reicht es aus, das Gewinde / die Schraube zu kippen und hinüberzuschauen. Wenn im Schraubenquerschnitt die Neigungsrichtung auf der rechten Seite liegt, wird sie als ‹rechte Helix definiert, wenn sie sich auf der linken Seite als‹ linke Helix befindet. In der extrusionsmechanischen Technik werden Schraubenrillen (Schrauben) zur Bewegung und Kraftabstoßung verwendet, um das Polymermaterial mit Druck nach vorne (Kopf) zu befördern.

Helixmechanismen reagieren weniger empfindlich auf geometrische Abweichungen und werden insbesondere bei Anwendungen mit hohen Geschwindigkeiten eingesetzt. Der Abweichungswinkel von der vertikalen Achse der Schraubenmitte entspricht dem Spiralwinkel.

Fütterungsbereich:

Schneckenzufuhrabschnitt: Er hat tiefe Kanalspalte, um das Material aus dem Zufuhrhals zu entnehmen und die Hauptaufgabe des Förderns von Feststoffen zu erfüllen. Dieser Bereich ist besonders wichtig, da die Gesamtaustrittsgeschwindigkeit des Extruders direkt von der Feststofftransportgeschwindigkeit in diesem Bereich abhängt. Um die geförderten Feststoffe zu erhalten, muss das Material "am Zylinder haften und auf der Schraube gleiten". Um dies zu erreichen, ist eine ordnungsgemäße Temperaturregelung unerlässlich. Wenn beispielsweise die Vorschubzone auf die falschen Temperaturen eingestellt ist, kann sich das Material ohne Tendenz zur Fahrtrichtung um die Schraube unter dem Vorschubhals bewegen. Der Zuführabschnitt ist der Bereich, in dem viele Probleme auftreten können, und ein erfahrener Bediener kann die Schraube durch genaue Temperatursteuerung der Schneckenwurzel, des Zuführabschnitts / Zylinders / Ofens drücken. Dies ist der Bereich, der dem Motor am nächsten zum Einspeisepunkt liegt, wo die Schneckentiefe am größten ist. Es ist der erste Teil der Schraube, in dem das Polymermaterial die Hülse umschließt. Es macht 25-30% der Schraubenlänge aus. In diesem Bereich ist die Tiefe der Zahnbasis konstant. Dank dieser Zähne wird das Kunststoffmaterial durch einen gewissen Druckanstieg aus dem Trichter entnommen und in Richtung der heißen Bereiche nach vorne gedrückt. Die Reibung zwischen Material und Schraube ist in diesem Bereich ebenfalls am geringsten.

Übergangs- / Kompressionszone:

Die Hohlräume des Kompressionsabschnitts ändern sich allmählich von tief nach flach. Hier wird das Material komprimiert und von 5D auf 10D geschmolzen. In diesem Bereich beginnen die Polymermaterialien nun zu schmelzen. Die Tiefe der Schneckennut ist geringer, die Reibung des Schmelzrohrs ist höher. Die Materialien beginnen sich miteinander zu verbinden und vergasen sich. Mit der Vergrößerung des Schraubengewindespaltes oder der plötzlichen Zunahme der Schraubenkanaltiefe entstehen Rücksaugkammern. Entsprechend diesem Punkt an der Schraube wird das austretende Gas durch Öffnen der Kanäle am Zylinder (Entlüftungsöffnung) aus dem Material entfernt. Während dies an diesen Stellen spontan mit dem Luftdruck geschieht, kann die Gasentleerung mit Vakuum unterstützt werden. Insbesondere wenn Additive zu Polymeren gegeben werden, ist es nicht geeignet, in ventless Extrudern zu verarbeiten, da flüchtige Stoffe nicht vom Polymer getrennt werden und in Form von Blasen in das Endprodukt gelangen. Ein belüfteter Extruder sollte auf jeden Fall gewählt werden.

Dosierungs- / Druckzone:

Der Messabschnitt ist der letzte Abschnitt und hat die geringsten Flugtiefen. Diese Flachheit ist notwendig, um den erforderlichen Druck vor der Form zu erzeugen. Es ist die letzte Zone, in der das Polymermaterial (die Polymermaterialien) jetzt schmilzt und sich mischt und nun aus dem Zylinder evakuiert wird. In diesem Bereich ist der Durchmesser der Schraube am größten, mit anderen Worten, die Schraubentiefe ist am geringsten. Das Verhältnis der Gangsteigungsvolumina am Kopfpunkt (zuletzt) zum Gangsteigungsvolumen am Schneckenvorschubpunkt; Es ist definiert als das Schraubenkompressionsverhältnis. Es ist üblich, dieses Verhältnis zwischen 1 / 1,5 und 1/4 zu sehen. Der Druck beginnt zu steigen, wenn er sich von der Zufuhrzone mit dem niedrigsten Druck im Zylinder entfernt, und der Wert, bei dem der Druck am höchsten ist, wird in dieser Endzone erreicht. Dieser Druck liefert den Druck / Druck des geschmolzenen Polymermaterials im Zylinder vom Kopf zur nächsten Einheit (Form usw.). Dieser hohe Druck benötigt; Sie kann durch externe Eingriffe (mit Ausnahme der Schraubenstruktur) erhöht werden, z. B. durch Verringern der Anzahl der Durchmesser / Lücken der Abflusslöcher (Düsen) im Kopf, Verringern der Anzahl der Düsen durch Verstopfen einiger Düsen und Verringern der Temperatur der Wärme in Dieser Bereich im Vergleich zur Übergangs- / Kompressionszone reduziert die Filter- / Siebporen, wenn ein Anwendungsbereich vorhanden ist. Diese als Brustwarzen definierten Entladungspunkte werden auch durch die Einnahme von uddles bezeichnet. Einige Schrauben haben am Endpunkt eine "Stopf" -Anwendung, um den Druck in den Dosier- / Druckabschnitten zu erhöhen. In diesen Hammerschrauben; Die Reibung des Polymermaterials zum Zylinder entlang des Stempels wird maximiert. verbessert die Mischung. Ein Teil der Wärme, die der Kunststoff zum Schmelzen benötigt, wird durch die Drehung der Schraube bereitgestellt. Je höher die Drehzahl, desto höher die Temperatur. Selbst wenn die Maschine die Schraube schnell drehen kann, indem sie hoch ist, ist es besser, die Schneckendrehzahl entsprechend der Presszeit einzustellen. Auch die Schneckendrehzahl sollte auf den niedrigstmöglichen Wert reduziert werden.

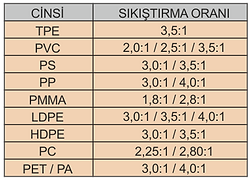

Schraubenkompressionsverhältnis (C/R)

Es ist das Verhältnis zwischen der Förderkanaltiefe und der Messkanaltiefe.

Das Verdichtungsverhältnis einer Dreizonenschnecke kann als grundlegender Parameter bei der Verarbeitung verschiedener Polymermaterialien mit unterschiedlichen viskoelastischen Eigenschaften angesehen werden.

Dieses Verhältnis liegt typischerweise zwischen 1,5:1 und 4,5:1.

Einige Polymere funktionieren besser bei Schrauben mit einem Kompressionsverhältnis von 2,5:1, während andere Materialien besser bei Schrauben mit einem Kompressionsverhältnis von 4:1 funktionieren. Im Allgemeinen werden Universalschrauben mit einem Verhältnis von 2,5-3:1 verwendet, die für eine breitere Palette von Materialien geeignet sind.

Dieses Kompressionsverhältnis entspricht der Tiefe der Kanäle. Es ist wichtig zu beachten, dass dieses Kompressionsverhältnis nicht angibt, wie viel Scherung die Schnecke durch das Material schert, und zwei Schnecken mit demselben Kompressionsverhältnis können erheblich unterschiedliche Ausgangsdrehzahlen haben. Und diese Tiefen und Das Verdichtungsverhältnis hat für die Barriereschraube keine Bedeutung.

C/R wurde in der Vergangenheit oft als Grundlage für die Einstellung der Schmelzetemperatur verwendet und Polymere mit höheren Verarbeitungstemperaturen wurden mit höheren Kompressionsverhältnissen betrieben. Schnecken sind für eine bestimmte Drehzahl ausgelegt, basierend auf der erwarteten Spitzenleistung und dem erwarteten Kopfdruck, der normalerweise innerhalb der Kapazität des Extruders liegt. Während Schnecken normalerweise einen breiten Betriebsdrehzahlbereich haben, ist dieser nicht unendlich und kann bei Drehzahlen, die viel höher oder niedriger als ihre Auslegungsdrehzahl sind, schlecht laufen.

Designer oft sie bewerten oft, ob das C/R 2:1 sein sollte, 3:1.

Das Polymer absorbiert die Scherenergie der rotierenden Schnecke, und je niedriger die Leistung, desto mehr Energie oder Schmelztemperatur pro Leistungseinheit und umgekehrt.

Die Schnecke mit 0,500 Zoll Vorschubtiefe und 0,200 Zoll Messtiefe hat einen C/R-Wert von 2,5.

Schraube mit einer Zustelltiefe von 0,375 Zoll und einer Messtiefe von 0,150 Zoll Es hat einen C/R-Wert von 2,5.

Wie genau wäre es zu erwarten, dass diese beiden Designs die gleiche Leistung zeigen. Daher sagt die bloße Angabe von C/R nicht viel über die Leistung der Schraube aus.

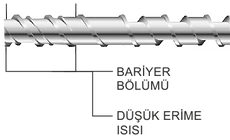

Aus diesem Grund macht C/R mit der Popularität von Barriereschnecken, die Schmelze- und Transportfunktionen vollständig trennen, noch weniger Sinn. Die meisten Barriereabschnitte haben ein Verhältnis von Einfülltiefe zu Austragtiefe von 10:1, aber sie bieten eine niedrigere Schmelzetemperatur am gleichen Auslass als eine herkömmliche Flügelschnecke mit einem Verhältnis von 3:1.

Jedes Polymer, jeder Extruder und jeder Prozess erfordert ein anderes Design, um die Leistung zu optimieren. Als erstes sind Werte wie PS, Schneckendrehzahl, Lochgröße, L/D zu berücksichtigen. Dann kommen Prozessanforderungen wie gewünschte Massetemperatur, Leistung, Verdampfungsbedarf, Homogenität ins Spiel. Schließlich müssen die thermischen, rheologischen und Feststoffpartikeleigenschaften des Polymers berücksichtigt werden.

Schraubenlänge, Durchmesser (L / D) Verhältnis

Sie stellt das Verhältnis der Länge der Schraube zu ihrem Durchmesser dar. Schraubenlängen werden meist von den Herstellern produziert.

von jedem auf seine Weise. Einige Hersteller beziehen sich im Allgemeinen auf den Keil, einige vom Ende des Keils und einige beziehen sich auf die Mitte des Einzugshalses.

L/Ds liegen in der Regel zwischen 24:1 und 30:1 für Profilextruderschnecken, bei denen Flexibilität im Vordergrund der Extrusionsleistung steht, während sie für Hochleistungsschnecken (z. B. Barriereschnecken für Rohre und Bleche) 35/38:1 . betragen kann .

Im Allgemeinen 30:1 und höher in Extrusionsmaschinen,

Bei Spritzgussmaschinen sollte es im Allgemeinen 20:1 oder höher sein.

Wird der Schneckendurchmesser bei Kunststoffspritzmaschinen jedoch größer gewählt, sinkt das L/D-Verhältnis auf 16:1. Dadurch wird das Schmelzeeinspritzgewicht in der Schnecke proportional reduziert. Um diese Abnahme auszugleichen, werden zusätzliche Steigungen in der Zuführstrecke vorgenommen und die Schmelzemenge leicht erhöht.

Vorteile des großen L/D-Verhältnisses:

Kürzere Zykluszeit durch erhöhte Einspritzgeschwindigkeit, kürzere Schließzeit durch weniger Schmelztemperaturanforderung, weniger Druck und unerwünschte Temperaturänderungen, bessere Farbmischung und Energieeinsparung. Daher sollte das L/D-Verhältnis der zu wählenden Maschine nicht kleiner als 20:1 sein und Barriereschnecken mit hohen Mischstrecken verwendet werden.

Extruder haben typischerweise ein herkömmliches L/D-Verhältnis von 20:1. 24:1 L/D gelten als "lang". Aber diese Werte der 1960er Jahre entwickelten sich im Laufe der Zeit, Extruder wurden länger und 30:1 bis 38:1 L/D-Größen wurden zum Branchen-"Standard". Bei einigen Extrudern sind L/D-Verhältnisse von 40:1 sogar für spezielle Zwecke wie Dual Venting, Compoundierung oder Hochgeschwindigkeitsverarbeitung in der Industrie angekommen.

Extrusionslinien mit größerer Länge und höherem L/D-Verhältnis mögen auf den ersten Blick attraktiv erscheinen, aber diese attraktiven Abmessungen können sich auch negativ auf die Gesamtleistung auswirken. Ebenso wie die Kombination aus Extrudergröße und Antrieb muss das L/D-Verhältnis sorgfältig berücksichtigt werden. Jeder will die höchste Leistung von seinem Extruder, aber wenn das ausgestoßene Material zu heiß oder verdorben ist, zeigt dies, dass die Konzentration auf die Geschwindigkeit in diesem Extruder eigentlich auf den zweiten Platz verbannt werden sollte. Daten wie Diffusivität, Leistungskoeffizienten, Schmelzpunkte, Kopfdruck, Viskosität und Kristallinität sind Argumente für das Bewertungsverfahren.

Einige Polymere schmelzen viel leichter und schneller als andere. Außerdem haben einige Prozesse typischerweise niedrigere Kopfdrücke, während andere viel höhere Abgabedrücke haben. Die Grenzviskosität variiert stark zwischen Polymeren, und einige tragen keine signifikante Scherung. Als Ergebnis kann die Schneckenleistung in einer Vielzahl von L/Ds anstelle von Standard-L/Ds optimiert werden.

Eine für die allgemeine Bearbeitungssituation zu lange Schnecke kann tatsächlich die Leistung einschränken und die Effizienz verringern. Limitierende Faktoren sind in der Regel Verschlechterung des Polymers, Farbverschiebung, Verlust der Additivwirksamkeit und hohe Schmelztemperatur. Das grundlegendste Bestimmungskriterium sind die Tg-, Tm-Werte des Polymers. Für ein leicht schmelzendes Polymer sollte die Schmelzelänge idealerweise kürzer sein, da zu lange Übergänge tatsächlich die Schmelzrate reduzieren können. Gleiches gilt für die Druckentwicklung. Um den Förderdruck hoch und konstant zu halten, werden gängige Schmelzepumpen eingesetzt, wodurch der Bedarf an Schnecken mit langen Messstrecken stark reduziert wird.

Unabhängig von L/D sind die Zuführabschnitte der Schnecken ungefähr gleich lang. Der Rest der Schnecke ist dem Schmelzen und Pumpen gewidmet. Je tiefer die Schneckenkanäle bzw. je höher die spezifische Leistung, desto länger brauchen Sie, um den nötigen Druck aufzubauen, um die Schmelze zu vervollständigen und das Polymer aus der Form zu drücken. Mit zunehmendem L/D treten jedoch Grenzen bei der Erhöhung der Leistung ins Spiel. Normalerweise sind diese Grenzen auf die Unfähigkeit des Zufuhrabschnitts zurückzuführen, mehr Polymer zu liefern. Bei Schrauben mit kleinerem Durchmesser wird diese Grenze normalerweise durch die Schraubenfestigkeit bestimmt. Bei kleinen Schnecken kann man relativ tief in die Schneckenkanäle vordringen, bei großen Extrudern nimmt die Förderleistung jedoch mit zunehmender Tiefe der Kanäle ab, bis keine weitere Leistungssteigerung mehr eintritt.

Dreizonenschraube

Diese Schraube hat drei verschiedene Abschnitte, typischerweise 20D und 28D lang, nämlich den Vorschubabschnitt, den Klemmabschnitt (oder Übergangsabschnitt) und den Dosierabschnitt.

(1) Fütterungszone:

In der Zufuhrzone wird körniges, gebrochenes oder pulverförmiges festes Material transportiert und in die Kompressionszone gedrückt. In diesem Bereich wurde die Schneckentiefe ziemlich weit gehalten, um auch bei geringer Dichte des Materials einen ausreichenden Durchfluss zu gewährleisten.

(2) Kompressionszone:

In der Kompressionszone wird das aus der Zuführzone entnommene Material komprimiert. Kunststoffrohstoffe werden durch Heizungen geschmolzen und durch die Drehbewegung der Schnecke homogen gemacht.

(3) Messzone :

Die Temperatur des Materials, das homogen geworden ist, wird auf die zu injizierende Temperatur (Verarbeitungstemperatur) erhöht und das Material wird zum Formen bereit.

Bei einem belüfteten Extruder ist die Schnecken- / Zylinderlänge mit dem internen Vakuumentgaser länger. Diese Länge ermöglicht die Bildung von zwei weiteren Teilen, nämlich Entgasen und Dekomprimieren, zusätzlich zu den drei oben erwähnten Teilen.

Mit Dreizonenschrauben für den niedrigen und mittleren Leistungsbereich sind auch Materialien wie rutschempfindliches PVC weit verbreitet.

Für einige Polymere ist es nicht erforderlich, dass die Schraube aus drei Bereichen besteht, sodass zwei oder drei der Bereiche kombiniert werden können. Wichtig dabei ist zu wissen, dass das Schneckendesign hauptsächlich von der Art des zu verarbeitenden Materials abhängt.

Dementsprechend sind die Schraubentypen

(1) Allgemeine thermoplastische Schrauben

(2) Elastomerschrauben,

(3) Vorplastifizierungsschrauben,

(4) Es kann auch als Spezialschrauben klassifiziert werden.

Die Unterschiede zwischen diesen Schneckentypen sind auf die Flusstiefe in den Zuführ- und Dosierzonen zurückzuführen.

das Kompressionsverhältnis, der Schraubenhub, die Länge der Schraube selbst und die Fläche

Es liegt an ihrer Länge. Kompressionsverhältnis: das Volumen der Schneckenvorschubzone,

wird das Verhältnis der Messfläche zu ihrem Volumen genannt. Oft werden Verhältnisse von 1/2 - 1/4 verwendet.

Sperrschraube

Wenn eine Dreizonenschraube den Schmelzprozess nicht abschließen kann und höhere Durchsatzraten erforderlich sind, kann eine "Barriereschraube" verwendet werden. Diese Schraube hat eine sekundäre flache Barriere, die im Kanal unterschnitten ist und nur vollständig geschmolzenen Kunststoff durchlässt. Sie sind in vielen verschiedenen Ausführungen erhältlich, aber alle zielen darauf ab, höhere Ausstoßraten bei niedriger Schmelztemperatur bereitzustellen.

Schraubenreinigung

Die manuelle Reinigung mit Lösungsmitteln, Drahtbürsten, Schleifwerkzeugen und Brennern ist die häufigste Reinigungsmethode der Wahl. Manchmal erfolgt diese Reinigung durch Sandstrahlen. Alle Reinigungsvorgänge dieser Art hinterlassen jedoch Spuren auf der Schneckenoberfläche, wenn auch unauffällig. Mit zunehmender Anzahl von Reinigungsvorgängen werden diese Spuren mit der Zeit immer deutlicher und beschädigen schließlich die Schraube. Diese unsachgemäßen Reinigungsmethoden führen dazu, dass die Schraube schneller verschmutzt und schneller schmutzig wird.

Während des Extrusionsprozesses verbrennen die in den Spuren auf dieser Schneckenoberfläche angesammelten Polymerschmelzen und sammeln sich in den Vorformfiltern an und ebnen so den Weg für eine schnellere Verstopfung (Filterfüllungen). Bei genauen Messungen sind auch Einbußen der Maschineneffizienz zu erkennen.

Bei der Extrusion von Thermoplasten und Duroplasten wirken sich auch verschlechterte Materialablagerungen an der Schnecke auf den Qualitätsverlust aus. Die Schneckenreinigung hat einen großen Effekt auf an diesen Spuren haftende Polymer-, Gummireste, Klebstoffe, Farb- und Additiv-Masterbatches, saubere und reibungslose Extrusionsausgabe und kurze Übergangszeiten bei Farbübergängen.

Besonderes Augenmerk sollte auf die sorgfältige und präzise Reinigung der Schraubenenden, Qualitätsprodukte und lange Lebensdauer gelegt werden.

Die effektivste Methode zur Schneckenreinigung ist das Pyrolyseverfahren.

Pyrolyse-Prozess:

Es ist ein thermochemischer Prozess, der leicht auf jedes organische Produkt angewendet werden kann. Es besteht aus den griechischen Wörtern „pyro“ für Hitze und Feuer und „lyse“ für auseinanderbrechen. Der Prozess des thermischen Crackens von organischen Materialien bei hoher Temperatur und in einer sauerstofffreien Umgebung wird als Pyrolyse bezeichnet. Bei diesem Verfahren werden Schwelgas und Kohlenstoff aus Polymeren bei einer Temperatur von ca. 430 °C abgetrennt und die Schnecke (je nachdem, welches Maschinenteil wie Sieb, Form) sich befindet, von der metallischen Oberfläche entfernt. Nach dem Pyrolyseprozess, der Sensitivität, Reinigungsqualität, Reinigungszeit, Zuverlässigkeit, Energieeffizienz, Umweltverträglichkeit umfasst, folgt die Phase der thermischen Reinigung (Oxidation).

Der Pyrolyseprozess ist fast alles vorstellbare Gerät; Extrusionsschnecken, Filter, Düse, Laufkomponenten, Granulatdüsen, Düsenplatten, statische Mischer etc. gilt für.

Die organischen Produkte im Hauptreaktor werden bei 300 °C bis 1000 °C in einer sauerstofffreien Umgebung thermisch zersetzt. Zur Katalysatoreinheit gelangen organische Produkte, die durch thermische Zersetzung in die Gasphase übergehen. In dieser Phase wird der Prozess beschleunigt, wobei die Einheit als Katalysator fungiert. In der Hilfsreaktorzone werden die kondensierbaren Gase bei der entsprechenden Temperatur in pyrolytische Flüssigkeit, LPG, Ruß und Paraffin umgewandelt.

Bei der Pyrolyse findet die thermische Zersetzung des Materials in folgenden Stufen statt:

100 °C -120 °C Es findet ein absoluter Trocknungsprozess statt.

120 °C -250 °C Desoxidation, Entschwefelung (Sauerstoff-, Schwefelzersetzung aus Metall und polymerem Schmutz darauf) findet statt.

380 °C Karbonisierungs- und Anreicherungsstufen werden erlebt.

Bei 400 °C beginnen die Bindungen von Kohlenstoff-Sauerstoff- und Kohlenstoff-Stickstoff-Verbindungen aufzubrechen.

400 °C - 420 °C Umwandlung aller Stoffe in Pyrolyseöl und Teer beginnt

600 °C Alle Materialien werden zu hitzebeständigen Materialien gekröpft.

Oberhalb von 600 °C gibt es einen Restankurbelprozess Es entstehen Aromaten und Ethylene.

Nach dem Pyrolyseprozess, bei dem auch eine Schneckenreinigung durchgeführt werden kann, fallen als Nebenprodukte pyrolytisches Öl, Ruß, Paraffin, nicht kondensierbare Gase an. Die dabei entstehenden Gase sind kalorienmäßig wertvoller als Erdgas. Es kann als Brennstoff verwendet werden, um den Energiebedarf in vielen verschiedenen Sektoren zu decken.

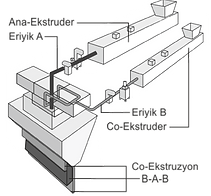

Co-Extrusion (CoEx)-Technik

Es ist der Prozess, bei dem zwei oder mehr Schmelzen in derselben Form laminiert werden, um eine Mehrschichtfolie in einem Stück herzustellen.

Für die Coextrusion sind mindestens zwei Extruder erforderlich. Jedoch; Anzahl Extruder, extrudiert möglicherweise nicht in der Anzahl der Schichten.

Mit anderen Worten lassen sich mit zwei Extrudern sowohl zweischichtige Folien als auch drei- oder vierschichtige Folien herstellen, sogar Folien mit einer viel höheren Schichtzahl als das Modell des Werkzeugs.

Dies liegt daran, dass die derzeitige Feedblock-Technologie es ermöglicht, die Schmelze aus einem Extruder im fertigen Coextrudat in zwei oder mehr Schichten in der Düse zu trennen.

Jede Lage behält ihren ursprünglichen Charakter, ist aber zu einem Stück Verbundmaterial verbunden. Ein Extruder vor der Extrusion Die Eigenschaften einzelner Materialien können im Futter verändert werden, aber das Ergebnis ist ein homogenes Produkt.

Nicht alle Kunststoffe sind für die Coextrusion geeignet, da einige Polymere nicht an anderen haften.

Dazu ist es notwendig, Kenntnisse über die Verträglichkeit von Polymeren zu haben. Das Aufbringen einer leitfähigen Mittelschicht kann dieses Problem jedoch oft lösen.

Kunststoffe mit unterschiedlichen Schmelztemperaturen sind für dieses Verfahren nicht geeignet, da der Abbau im unteren Schmelzmaterial erfolgt.

Schließlich sollten PVC und Acetale aufgrund der potenziell heftigen Reaktionen, die bei der Kombination auftreten können, niemals coextrudiert werden.

Um die Rohstoffkosten zu senken, erfolgt die Coextrusion eins zu eins.

Insbesondere dadurch, dass die Füllstoffe in den mittleren Schichten gehalten werden, werden sowohl die Kosten gesenkt als auch die Oberflächenglätte nicht beeinträchtigt. Darüber hinaus stehen beim Auftragen von Farb- und Additiv-Masterbatches länger anhaltende und lebendigere Ergebnisse in Frage.

Vorteile sind hochwertige Monolayer-Extrusionsbeschichtungen mit höheren Liniengeschwindigkeiten und Breitenvarianten, Einsparung von Originalrohstoffen, Reduzierung der Anzahl der erforderlichen Schritte im gesamten Extrusionsprozess, Verwendung bestimmter Polymere in bestimmten Schichten. Leistungssteigerung nachgewiesen werden kann.

Darüber hinaus gibt es auch einige Nachteile.

Für dieses Verfahren müssen alle Polymere ähnliche Schmelzviskositäten aufweisen, um eine laminare Strömung aufrechtzuerhalten.

Viskositätsunterschiede bewirken eine Schwächung der Schicht. Sie kann jedoch je nach Materiallage in der Verbundstruktur mehr oder weniger toleriert werden.

Erfordert fortgeschrittenere Extruderstruktur und Bedienerkenntnisse. Dies bedeutet die zusätzlichen Wartungskosten der Ausrüstung.

Auch bei der Systemauslegung ist eine erhebliche Planung erforderlich.

Ekstruzyon Ekipmanları

Agromel-Maschine:

Es ist die Maschine, die den Prozess des Zerkleinerns, Trocknens und Verdichtens des Kunststoffmaterials vor der Extrusion durchführt. Die rotierenden und feststehenden Schaufeln im Kessel rotieren mit hoher Geschwindigkeit und nahe am Boden, mit Hilfe der Reibung, die durch das Erhitzen des Kunststoffs entsteht, trennt er ihn in Stücke und entfernt seine Feuchtigkeit, dann erhöht sich seine Dichte durch Erschütterung mit Wasser, und somit wird mehr Effizienz durch die Beschickung der Extrudermaschine erzielt.

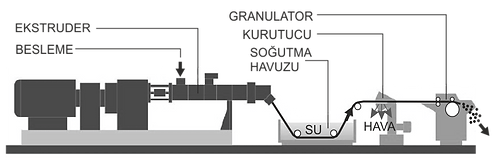

Füttern:

Es ist die Kammer, in der die Hauptmaschine das Polymermaterial für den Extrusionsprozess aufnimmt. Es kann sowohl mit einer Dosiereinheit verwendet werden als auch das Polymermaterial mit der Schneckenbewegung und der Schwerkraft unter der Kammer direkt in den Schneckenzylinder gegossen werden. Die Dosiereinheit ist die Vormischung des komplexen polymeren Materials (Premix) von Hand in einem Mischer oder einem Gefäß. Es bietet Komfort und Kontrolle im Arbeitsablauf, indem die Vorbereitungsarbeit entfällt.

Extruder-Maschine:

Die Grundeinheit des Kunststoffproduktbildungsprozesses ist die Extrudermaschine. In dieser Anlage wird das Rohmaterial zunächst in einem Bienenstock/Ofen der Hitze ausgesetzt, in eine geschmolzene Form überführt und durch die Vorwärtsströmung mit der Schnecken-/Wellenbewegung im Inneren in eine bearbeitbare Struktur umgewandelt.

Die Hauptfunktionen eines Extruders bestehen darin, die Kunststoffgranulatpartikel aufzuschmelzen und das resultierende geschmolzene Polymer zu mischen, um eine homogene Schmelze zu erhalten. Dies geschieht durch den Transport des Materials durch einen beheizten Zylinder mit einer Drehschnecke. Kommerziell verwendete Extruderbuchsen haben normalerweise einen Durchmesser von 3½” (90 mm) bis 6” (150 mm). Schnecken sind auf die spezifischen Eigenschaften von extrudierten Materialien und Prozessparametern zugeschnitten. Die Länge der Schraube wird stark von ihrem Durchmesser beeinflusst. Die Verhältnisse von Schneckenlänge zu Durchmesser (L/D) liegen im Allgemeinen im Bereich von 26:1 bis 30:1.

Es ist wichtig sicherzustellen, dass der Ausfluss aus dem Extruder gut kontrolliert und stabil ist, wobei Schwankungen der Schneckendrehzahl ±1% nicht überschreiten. Eine unsachgemäße Steuerung der Schneckengeschwindigkeit führt oft zu einem unerwünschten pulsierenden Fluss, der periodische Änderungen der Filmdicke in Maschinenrichtung verursachen kann. Die Messstrecke bzw. die letzte Sektion des Extruders ist so konzipiert, dass eine genaue Materialdosierung aus dem Extruder gewährleistet ist. Um dies zu erreichen, ist der Spalt zwischen Schnecke und Zylinder zu klein. Dies stellt eine weitere Herausforderung dar, da es schwierig ist, ein konstantes Spiel zwischen der rotierenden Schnecke und dem Zylinder aufrechtzuerhalten.

Um die oben skizzierten potentiellen Probleme zu überwinden, wird üblicherweise eine Schmelzepumpe stromabwärts des Extruders verwendet. Die Pumpe ist eine Verdrängerpumpe, die unabhängig vom Austrittsdruck des Extruders einen konstanten Durchfluss erzeugt. Die Pumpe übernimmt die Druckerzeugung und entlastet den Extruder. Der reduzierte Extruderkopfdruck führt zu Einsparungen beim Energieverbrauch, einem Absinken der Schmelzetemperatur und weniger Verschleiß zwischen Zylinder und Schnecke. (Detaillierte Erläuterungen finden Sie auf der Extrusionsausrüstung) .

Statischer Mischer:

Es wird verwendet, um die Polymerschmelze homogen und effektiv zu mischen, bevor sie in die Formen gegossen und die Temperatur konstant gehalten wird. Statische Mischer erhöhen die Sicherheit des Spritzgießprozesses, reduzieren den Masterbatch-Einsatz und optimieren den Spritzgießprozess insgesamt. Sie bieten eine effektive Lösung für Probleme mit Farblinien.

Flaches (T) Schalungssystem:

Man kann sagen, dass das Düsensystem das Herz jeder Extrusionslinie ist. Das Düsensystem besteht aus dem Coextrusions-Speiseblock, der Flachdüse und den Schmelztransferadaptern, die die verschiedenen geschmolzenen Polymere von den Extrudern zu den Einlassöffnungen des Feed-Blocks transportieren. Die Qualität der coextrudierten Folie und die Effizienz des Verfahrens hängen maßgeblich von der Konstruktion und den Leistungsmerkmalen des Düsensystems ab.

Die Hauptfunktion des Düsensystems besteht darin, eine mehrschichtige Folie zu erzeugen, die gleichmäßig über die Breite der Düse verteilt ist, mit Dickenschwankungen auf der Folie und Dickenschwankungen an jeder Schicht innerhalb der von der Industrie akzeptierten Toleranzen (±15 % bis ±20 % für die Gesamtdicke und jede Schicht). Vom Feedblock aufwärts gibt es Schmelzeübergabeadapter. Die Auslegungskriterien dieses Kapillarsystems sollten Parameter wie Materialverweilzeit, Druckabfall und Temperaturkontrolle berücksichtigen. Beispielsweise kann ein übermäßiger Druckabfall durch Vergrößern des Rohrdurchmessers behoben werden; dies erhöht jedoch die Verweilzeit des Materials und erhöht die Wahrscheinlichkeit, dass sich das Material verschlechtert. Außerdem sind die richtige Wanddickenbemessung und die richtigen Heizeigenschaften erforderlich, um zu verhindern, dass die Rohre die von ihnen transportierten Schmelzen erhitzen oder abkühlen. Es liegt am Designer, das richtige Gleichgewicht zwischen all diesen Variablen zu finden.

Coextrusionsspeiseblock:

Es ordnet die unterschiedlichen Schmelzeströme in einer vorgegebenen Reihenfolge von Schichten an und erzeugt so viele Schmelzeströme wie die Schichten in der letzten gemeinsamen Faltung waren. Sobald dies geschehen ist, nimmt jede Strömung eine planare Geometrie an, trifft auf ihre benachbarten Schichten und ein endgültiges planares Coextrudat (Coextrusion) wird gebildet.

Futterblöcke für die Coextrusion lassen sich in zwei Kategorien einteilen:

Blöcke mit fester und variabler Geometrie. Diesen Blöcken vorgelagert sind der Schaltstecker bzw. die Schaltrolle. Dieser zylindrisch geformte abnehmbare Teil ist dafür verantwortlich, jeden Schmelzestrom zusammen an seine endgültige Position im Extrudat zu lenken. Der Stopfen teilt diese Ströme bei Bedarf durch ein Material, das mehr als eine Schicht in die Struktur einspeist. Wird eine andere Lagenreihenfolge benötigt, kann diese einfach durch Wechseln des Steckers erreicht werden.

Feste Geometrieblöcke:

Am effektivsten ist es, wenn die Produktionslinie in nur wenige unterschiedliche Produkte unterteilt wird, die sich in ihrem rheologischen Verhalten ähneln. Es ist jedoch wichtig zu beachten, dass diese Blöcke über abnehmbare Fließeinsätze verfügen, die nach Bedarf bearbeitet oder ausgetauscht werden können, um eine breitere Palette von Materialien zu verarbeiten.

Blöcke mit variabler Geometrie:

ideal für die Coextrusion von hochwertigen Materialien oder wenn der Umfang der Produktionslinie vielfältiger ist. Im Allgemeinen haben diese Blöcke bewegliche interne Komponenten, die die Breitenverteilung einer einzelnen Schicht vor dem Zusammentreffen mit benachbarten Schichten und/oder deren Geschwindigkeit anpassen können, wodurch die Scherrate und die Viskosität beeinflusst werden. Somit können coextrusionsspezifische Probleme wie Blattverzerrung und Grenzflächeninstabilität durch Einstellen des Zufuhrblocks überwunden werden.

Trotz all der Fähigkeiten der Coextrusions-Feedblock-Technologie, die bei Coextrusionsströmen inhärenten Fließanomalien zu beheben, ist die Herstellung eines optimalen Coextrudats nur möglich, wenn der Feedblock in Verbindung mit einer richtig konstruierten Düse arbeitet, um einen Coextrusionsfluss zu handhaben. Die perfekte Synergie zwischen Matrize und Zuführblock garantiert ein qualitativ hochwertiges Produkt.

Eine gut konstruierte Düse sollte sicherstellen, dass die Ebenheit jedes Bogens während des Spreizvorgangs des Coextruders aus dem Zufuhrblock innerhalb einer Toleranz von ±15% bis ±20% gehalten wird. Sie sollte auch so ausgelegt sein, dass die Verweilzeit nicht zu hoch ist, um Abbauprobleme zu vermeiden oder in einigen Fällen eine unerwünschte Wärmeübertragung zwischen den Schichten zu vermeiden. Die Düse sollte auch so konstruiert sein, dass der Druckabfall innerhalb des Extrusionsprozesses auf einem normalen Niveau gehalten wird.

Es ist auch wichtig, dass die Form eine geeignete Größe, eine ausreichende Stahlmasse und eine geeignete mechanische Konstruktion aufweist, um die thermische Stabilität zu gewährleisten und das Problem des Schalens von Muscheln zu minimieren, das sich in einer übermäßigen Verformung der Formlippen beim Auftreten von Form manifestiert. den hohen Drücken ausgesetzt, die bei der Extrusion von dünnen Filmen inhärent sind. Jüngste Fortschritte in der Formtechnologie haben die Effizienz von Gießfolienproduktionslinien erhöht. Besondere Hinweise sind auf sogenannte Innendecks zu verweisen. Decks, die an beiden Enden der Form platziert sind, ermöglichen Änderungen der Folienbreite und folglich eine Reduzierung des Beschnitts. Sie sind fest oder verstellbar und können eine Länge von 20 Zoll überschreiten.

Kürzlich wurde die Edge-Encapsulation-Technologie angewendet, um die negativen finanziellen Auswirkungen von Materialverschwendung zu reduzieren, wenn die Co-Encapsulation-Technologie nicht recycelt werden kann. Die vorherige Abbildung zeigt ein Band aus einem einzigen Material, das Seite an Seite mit einem Coextrudat extrudiert wird. Das Einkapselungsmaterial ist kostengünstig, recycelbar und weist hohe mechanische Eigenschaften auf. Das Vergussmaterial bildet im Wesentlichen den Bodenbelag, wodurch dieser wieder in den Herstellungsprozess eingefügt werden kann und enorme Materialkosten eingespart werden. Darüber hinaus ist die Edge-Encapsulation-Technologie vollständig kompatibel mit der integrierten Deckle-Technologie.

Filter / Sieb:

Der Zweck des Filtrationssystems besteht darin, den stromabwärtigen Durchgang von Schmelzverunreinigungen und/oder Gelen, die während des Extrusionsprozesses gebildet werden, zu verhindern. Eine ordnungsgemäße Kontrolle ist in dieser Phase unerlässlich, um eine Verunreinigung der Schmelze zu vermeiden. Die gebräuchlichsten Filter sind solche, die Metallgewebe enthalten. Das Gehäuse, in dem das Filtermedium untergebracht ist, muss in der Lage sein, die vom Polymerfluss ausgeübten Kräfte aufzunehmen, wenn es dem durch den Extrusionsprozess zulässigen maximalen Druck ausgesetzt wird.

Sie dienen zur Reinigung von Schadstoffen wie Sand, Metall, nicht schmelzenden Kunststoffen, die in der Schmelze verbleiben und die Produktqualität mindern, mit speziellen Filtern, die am Siebgewebe angebracht sind.

Filterplatten können mit Hydraulikaggregaten oder Stickstoffgasaggregaten bewegt werden. Es ist das Gerät, das mit speziellen Isolierwiderständen und feinfühliger Wärmekontrolle das Erreichen der maximalen Produktqualität und Effizienz unterstützt. Es ist auch ein Faktor bei der Erhöhung des Dosierdrucks. Der Änderungsbedarf entsteht, wenn die Siebporen während des Prozesses gefüllt werden. Bei diesem Prozess werden dem Prozess auch Strainer Change Stops hinzugefügt, was zu Produktionsverlusten führt. Dafür gibt es Automatikfilter mit rotierenden Rädern. Diese Systeme, die den Filterwechsel in einem unterbrechungsfreien Produktionsfluss ermöglichen, sind zunächst teure Investitionen.

Dosierung:

Es sorgt für einen Fluss zum Trichter in Übereinstimmung mit dem Verhältnis des polymeren Komponentenmaterials in einer Einheitsmenge des Komplexes. Grundsätzlich gibt es zwei Arbeitssysteme, gravimetrisch und volumetrisch.

Bevorzugte Dosiereinheit:

Bei der Auswahl des Dosiergerätes für die Injektionsmaschine müssen folgende Daten bekannt sein. Das in der Maschine zu produzierende minimale und maximale Produktgewicht muss bekannt sein (kg/Stunde). Minimale und maximale Dosierrate jedes zu dosierenden Additivs oder Farbstoffs (je nach Produktgewicht) (%).

Jeder zu dosierende Zusatzstoff oder Farbstoff (je nachdem ob Granulat, Mikrogranulat, zerkleinert, flüssig oder pulverförmig) Schüttdichte , Teileform und Temperatur

Gesamtdruckzeit (Sekunden)

Zeit bis zum Wareneingang (Sekunden)

Halsflanschmaße an der Einspritzaufnahmestelle

Die Notwendigkeit des automatischen Transports des zu dosierenden Materials in die Kammer

Innerhalb dieser Informationen können Details wie die Schneckenkapazität des Dosiergeräts, die Kapazität der Kammer, in der das Dosiergut platziert wird, der Dosiergerät-Auslasstyp, das Bedienfeld bestimmt und das Gerät ausgewählt werden.

Dosieren oder Mixer?

Das gravimetrische Mehrfachdosier- und Mischgerät, Blender genannt, ist ein komplexes Gerät, das viele Materialien (einschließlich des Hauptmaterials..) gravimetrisch dosiert und im selben Gerät mischt, wie aus seiner Beschreibung hervorgeht. Mit anderen Worten, der Blender ermöglicht eine präzise Dosierung und homogenes Mischen verschiedener Materialien in der gewünschten Geschwindigkeit. Jedes Material in dieser Mischung, die als Haufen definiert ist, wird mit der gewünschten Geschwindigkeit gemischt.

Mit dieser Funktion wird der Blender nicht von volumetrischen Fehlern beeinflusst, die durch Dichte- und Formänderungen sowohl des Hauptmaterials als auch der Zusatzstoffe verursacht werden. Andererseits wird es von den Geschwindigkeitsänderungen der kunststoffverarbeitenden Maschine absolut nicht beeinflusst, da es immer den gewünschten Gewichtsstapel im Hals der Verarbeitungsmaschine hält.

Der größte Vorteil der Verwendung von Mixern besteht darin, dass dies die endgültige Lösung bei der Verwendung von zerkleinerten Rohstoffen ist. Aufgrund der unvermeidlichen Dichteänderung des Brechrohstoffes muss grundsätzlich die Farbstoffzugabe ständig verändert werden. Dosiergeräte können dies nicht. Aufgrund seines Arbeitsprinzips wiegt der Blender jedoch jedes Mal, wenn er mit der Zubereitung einer Charge beginnt, das zerkleinerte Material zuerst. Dementsprechend liefert es durch Anpassung des Hauptmaterials und des Zerkleinerungsverhältnisses eine sehr empfindliche Mischung und verhindert den Einsatz unnötiger Rohstoffe und Farbstoffe.

Ein weiterer Vorteil der Verwendung eines Mixers besteht darin, dass er direkt an den Schneckenhals der kunststoffverarbeitenden Maschine angeschlossen werden kann oder auf einer Plattform montiert und neben der Maschine oder zentral eingesetzt werden kann.

(1) Gravimetrische Dosierung:

Beim Betrieb des Schneckendosierers wird das System in jeder Zeiteinheit gewogen und die Menge des abnehmenden Materials berechnet.

Es bedeutet Dosieren mit kontinuierlichem Wiegen. von Rohstoff Schüttdichte Es handelt sich um eine Dosiermethode, bei der das Gewicht des Materials ständig gewogen wird, um Qualitäts-, Produktions- und Farbfehler aufgrund der Produktionsumstellung auszuschließen.

Der Dosierer ist so konzipiert, dass dem Kunststoffverarbeitungsprozess beliebige Additive oder Farbstoffe hinzugefügt werden. Im einfachsten Sinne ist das Dosiergerät ein Gerät, das mit einem speziellen Flansch an der Stelle, an der das Hauptmaterial der Kunststoffmaschine fließt, mit dem Schneckenhals der Kammer verbunden ist. An dieser Stelle können weitere Zusatzstoffe in gleicher Weise dosiert werden. Beide können jedoch unabhängig voneinander dosiert werden.

Dieser Betrag wird mit dem Zielwert verglichen und dem Motor wird die entsprechend berechnete Geschwindigkeit befohlen. Er eignet sich zum kontinuierlichen Dosieren von körnigen, pulverförmigen, erdigen, faserigen und flockigen Materialien. Da es sich um ein kontinuierliches Wiegen handelt, wird die Futtermenge ständig überwacht und angepasst. Bei Prozessen, bei denen es auf Präzision und Rohstoffverbrauch ankommt, sollte unbedingt die gravimetrische Methode bevorzugt werden. Es kann mit 0,1% Sensitivitäten gearbeitet werden. Bei den mit dieser Sensibilität durchgeführten Prozessen wird sowohl der Rohstoff als Systeminput eingespart, als auch die Effizienz und Qualität gesteigert und die Kontinuität durch Homogenität im Systemoutput sichergestellt.

Es steuert die Materialmenge, die dem Extruder zugeführt wird, nach Gewicht und nicht nach Volumen. Das System ist genauer als sein volumetrischer Kontrast und hat eine reduzierte Fehlertoleranz von ±0,5%. In den meisten Fällen wird die Folie aus Materialien hergestellt, bei denen ein Basispolymer mit einer oder mehreren Nebenkomponenten vermischt wird. In den modernsten Produktionslinien wird diese Mischung in-situ durchgeführt. Besondere Sorgfalt ist erforderlich, um ein vorzeitiges Aufschmelzen der Granulatpartikel zu verhindern, insbesondere wenn Materialien mit niedrigen Schmelztemperaturen verarbeitet werden oder die Granulatgröße klein ist. .

Dosiergeräte können Veränderungen des Basismaterials nicht folgen. Denn es gibt kein System, das dem Hauptmaterial gravimetrisch folgt. Aus diesem Grund geben volumetrische oder gravimetrische Einzeldosierer keine Garantie bezüglich verbrauchter Kunststoffmischung. Allerdings ist beispielsweise bei Spritzmaschinenanwendungen das Grundmaterialgewicht sicher und bei der Auswahl eines empfindlichen Dosiergeräts entsteht kein Homogenitätsproblem durch den Grundmaterialwechsel.

Sie sollten bei sehr sensiblen Dosieranwendungen und zur statistischen Rohstoffverfolgung bevorzugt werden.

Allgemeine Gründe für die Wahl der gravimetrischen Dosierung:

Kosten: Gravimetrische Dosiergeräte amortisieren ihre Investitionskosten in einem Zeitraum von 6 Monaten.

Gewinn: Abfall wird reduziert, Produktionsfehler werden reduziert, bis zu 50% Additiv-/Farbstoffeinsparungen werden erreicht.

Stabilität: Besonders gravimetrische Dosierer mit Schrittmotoren sorgen für eine konstante Dosierung bei jedem Additivverhältnis.

Funktion : Die mit dem Wägezellensystem arbeitenden gravimetrischen Dosierer können sehr einfach eingestellt werden. Es genügt, das Produktgewicht (oder die Extruderkapazität) und das Additivverhältnis einzugeben. Der Farbwechsel ist in kürzester Zeit erledigt.

Design : Mit gravimetrischen Dosierern mit modularem Aufbau kann die Additivdosierung in vielen verschiedenen Kapazitäten und Formen erfolgen.

Follow-up: Da gravimetrische Dosiergeräte durch kontinuierliches Wiegen arbeiten, können Verbrauchsberichte in Prozessen wie Schichten/Tage/Monate eingeholt werden.

Einsparung: Dank garvimetrischer Dosiergeräte werden auch bei hochrezyklierten Materialien homogene und wirtschaftliche Lacke/Additive eingesetzt.

(2) Volumetrische Dosierung: Es ist eine ältere Methode als die gravimetrische Dosierung. Es ist also bekannter. Der offensichtlichste Unterschied zur Gravimetrie besteht darin, dass dabei keine Wägung stattfindet. Anstelle der Gewichtskontrolle gibt es eine Förderschnecke, die sich mit konstanter Geschwindigkeit dreht. Zu Beginn des Prozesses wird die Förderschnecke entsprechend der Materialdichte und der gewünschten Fördermenge (kg) bevorzugt. Dann wird anhand der Dichte berechnet, „wie viel Volumen eine Schneckensteigung am Ende der gegebenen Zeit das gewünschte kg ergibt“ und das System arbeitet dementsprechend mit konstanter Geschwindigkeit.

Da die Geschwindigkeit konstant ist, wirken sich auch kleine Unterschiede in der Materialdichte auf die dosierte Materialmenge aus. Das bedeutet eine grobe Verwiegung, die mit einer Genauigkeit von ca. 10 % arbeitet. Die Homogenitätsverteilung kann in der Systemausgabe einen wellenförmigen Graphen zeichnen.

Die Kosten sind viel niedriger als bei der gravimetrischen Dosierung. Dies ist der wichtigste Grund, warum es bevorzugt wird.

Schmelzpumpe:

Die Extrudermaschine hat möglicherweise keine ausreichende Wirkung auf den Transport der Schmelze in die Düsen bei konstantem Druck und Volumen.

Dazu werden Schmelzepumpen verwendet. Die Schmelzepumpe ist kein Misch- oder Schmelzgerät, aber sie ist äußerst effektiv, um Druck zu erzeugen und die Schmelze durch Messen zu fördern. Interne Druckungleichgewichte und Extruderschwankungen durch Drehzahländerungen einer ausreichenden Menge Polymer Extruderschnecke werden durch die Drehzahlregelung der Schnecke eliminiert und sie pumpt mit viel höherem und konstantem Wertdruck in Düsenrichtung. Die mit der Schmelzepumpe erfahrene Druckänderung ist unten dargestellt.

Vakuumpumpe/Box:

Es verhindert nicht nur Materialverlust, sondern verhindert auch Schäden durch geschmolzenen Kunststoff und unkontrollierten Gasaustritt. Es verursacht keine Probleme bei der Produktqualität und verhindert Qualitätsprobleme, die durch Vakuumgas- und Feuchtigkeitsstaus verursacht werden. Erhöhter Extruderdruck erhöht die Porosität. Minimiert lästige und kostspielige Zeitüberschreitungen durch Verstopfung der Entlüftungsöffnung, Präzise Toleranzen, Entfernt Feuchtigkeit und Gas aus der Schmelze.

Es entfernt mitgerissene Luft zwischen der Oberfläche der primären Abschreckwalze und der Folie, um die Luftbarriere zwischen der heißen Bahn und der Walze zu minimieren. Diese Luftbarriere wirkt, wenn sie nicht reduziert wird, als Wärmeisolationskissen, das den Filmkühlprozess blockiert. Die Box reduziert auch den Hals und den Luftspalt in der Folie und ermöglicht die Verwendung höherer Liniengeschwindigkeiten.

Die Vakuumbox kann mit einem Luftmesser oder einem Luftleitblech kombiniert werden, um die Gewebekühlung weiter zu erhöhen.

Automatisches Anzeigesteuerungssystem: Die Inline-Messung und Regelung der Schichtdickenverteilung über die Breite ist die Funktion des Gauge Control Systems oder APC (Automatic Profile Control). Wenn die flexible Lippe an der Form manuell gesteuert wird und der Produktionsprozess gut abgestimmt ist, liegen die Schwankungen der Filmdicke im Bereich von ±3% bis ±5%. Im Automatikbetrieb ist es möglich, diese Schwankungen um die Hälfte zu reduzieren. Die folgende Abbildung zeigt ein automatisches Werkzeug, bei dem das automatische Steuermodul auf dem flexiblen Körper des Werkzeugs montiert ist. Thermowandler oder Thermobolzen bilden das Modul. Der Abstand zwischen den Bolzen beträgt typischerweise 1,125 Zoll. Das Instrumentensteuersystem umfasst eine Strahlungsemissionseinheit und eine Steuerkonsole.

Die Bestrahlungseinheit bewegt die Maschine in diagonaler Richtung und scannt den Film in Zyklen (gemessen in Minuten). Üblicherweise stammt die Strahlung von einer Betastrahlenquelle; jedoch können auch Röntgen- und Infrarotquellen verwendet werden.

Im Allgemeinen wird die Filmdicke als Funktion der Strahlungsabsorptionsrate des Films bestimmt. Somit übersetzen sich Variationen der Absorptionsrate in Variationen der Filmdicke.

Das Bedienpult ist die Schnittstelle zwischen der Steuerung und dem automatischen Werkzeug. Jeder Sollwert oder thermischer Translator auf der Matrize steht in räumlicher Beziehung zu einer Stelle auf dem Film. Dies wird als Zuordnung bezeichnet. Die Steuerung versorgt die Thermowandler bedarfsgerecht und der Lippenspalt wird durch die Wärmeausdehnung des Aktors geregelt.

Eine wichtige Variable im Zusammenhang mit APC ist die Zeitkonstante. Sie ist definiert als die Zeit, die ein Verstellelement benötigt, um 62,3% seiner maximalen Dehnung auszufahren. Je kürzer die Zeitkonstante, desto reaktionsschneller wird das System zu Effizienzgewinnen.

Granulator/Brecher:

Für das Schneiden und Formatieren von Spaghetti-Linien nach der Extrusion ist die Einheit, die mit dem Rotationsmessersystem arbeitet und dem Produkt eine körnige Form verleiht, der Granulator. Das halbformige Material arbeitet mit dem System des Schneidens zwischen versetzten Ringen, die sich mit ungefähr der gleichen Geschwindigkeit wie die Maschinenaustrittsgeschwindigkeit drehen und das Material in Partikelgröße mit Zentrifugalwirkung auswerfen. Zerkleinerungs- und leistungsstarke Reibeeinheiten sind Einheiten, die nach der gleichen Methode arbeiten, meist für Recycling und Wiederverwendung. Zerkleinerung und starke Reiben werden verwendet, um Volumen bereitzustellen, die als Produkt ihre Form verloren haben, aber in der Zuführeinheit wiederverwendet werden können.

Corona-Einheit:

Um die Haftung von Tinten oder Beschichtungen auf der Folienoberfläche zu erleichtern, ist eine Oberflächenbehandlung erforderlich. Die Corona-Behandlung ist die am weitesten verbreitete der verfügbaren Methoden. Die Corona-Behandlung wird zur Vorbereitung von Folien und verschiedenen Oberflächen zum Bedrucken oder Kleben verwendet. Die Koronaeinheit sendet elektrische Funken auf die zu behandelnde Oberfläche, raut die Oberfläche auf und sorgt für eine bessere Haftung der Tinte oder des Klebers auf der Oberfläche. bietet.

Die Koronabehandlung erhöht die Oberflächenenergie der Folie und damit die Oberflächenspannung. Das System umfasst eine Stromversorgung und eine Behandlungsstation. Das Netzteil wandelt 50/60 Hz Anlagenleistung in viel höherfrequente Leistung im Bereich von 10 bis 30 KHz um. Diese Hochfrequenzenergie wird in die Behandlungsstation eingespeist und über zwei Elektroden, eine mit hohem Potential und die andere mit niedrigem Potential, durch einen Luftspalt, der typischerweise von 0,5 Zoll bis 1 Zoll reicht, auf die Filmoberfläche aufgebracht.

Wenn die erzeugte hohe Potentialdifferenz die Luft ionisiert, erhöht sich die Oberflächenspannung auf der Filmoberfläche. Die Koronabehandlung kann entweder in der Oberfläche oder als separate nachgeschaltete Behandlung nach der Herstellung der Folie erfolgen. Besonderes Augenmerk sollte auf die Erzeugung von potenziell giftigem Ozon gelegt werden, wenn es an der Oberfläche durchgeführt wird. In manchen Fällen ist es notwendig, im Produktionsbereich eine Belüftungsanlage vorzusehen.

Chiller /Kühleinheit :

Es ist die "Outdoor"-Einheit, die verwendet wird, um die Temperatur des Maschineneinlasswassers, das zur Kühlung von Maschinen und Geräten verwendet wird, stabil zu halten.

Der Hauptzweck hängt von dem Prinzip ab, die Wärme aus dem heißen Wasser aus den heißen Einheiten wie Maschine und Form zu nehmen, die Temperatur des Wassers zu senken und an die Maschine zurückzugeben. Es kann in verschiedenen Wirkprinzipien wie wasser- oder luftgekühlt sein. Wassergekühlte Kaltwassersätze sind effizienter. In diesem System; Kühlturm, Kondensator und Frischwasserpumpen, Reservoirs sind wesentliche Komponenten. Es ist in kleineren Mengen, die drinnen aufgestellt werden können.

Luftgekühlte Kaltwassersätze werden hingegen bevorzugt, wenn ästhetische und Umgebungsbedingungen oder Einschränkungen des Wasserzugangs bestehen.

Unterschied; Dies liegt daran, dass wassergekühlte Kaltwassersätze bzw. Kühltürme einen Strom feuchter Luft verwenden, während luftgekühlte Kaltwassersätze einen Strom von Umgebungsluft verwenden. Normalerweise sind wassergekühlte Kaltwassersätze billiger und effizienter, haben jedoch den Nachteil eines hohen Wasserverbrauchs.

Die Vorteile von luftgekühlten Kaltwassersätzen sind wie folgt;

Es gibt keinen Kühlturm und keine Wasserverschwendung.

Es ist wartungsarm und einfacher zu bedienen.

Außerdem fallen keine Chemikalienkosten an.

Die Kühlleistung ist der wichtigste Leitfaden für die Auswahl des Chillers.

Obwohl ein wassergekühlter Kühler energieeffizienter ist, hat er einen Nachteil gegenüber einem luftgekühlten Kühler in Bezug auf Installationskosten, Wartungskosten, Anzahl der Geräte und einige andere Aspekte.

Die primäre Abschreckwalze (ChillRoll) ist die "innere" Einheit, bestehend aus einer sekundären Walze, einem motorisierten Walzenpositioniersystem für eine reibungslose vertikale und quer zur Maschinenrichtung ausgerichtete Ausrichtung der Walzen und in vielen Fällen einem Vakuumkasten und/oder Luftmesser.

Walzen sind typischerweise verchromt, um eine bessere Oberflächenbeschaffenheit zu erzielen und den Wärmeübertragungsprozess während der Filmkühlung zu erhöhen. Das Kühlmittel ist normalerweise Wasser, das in den Zylindern zirkuliert.

Die primäre Abschreckwalze kühlt eine Seite der Folie und die sekundäre Walze kühlt die gegenüberliegende Seite der Folie. Die Kokille wird in einem Winkel von 45° bis 90° über dem primären Abschreckzylinder platziert. Der Abstand zwischen Düsenaustritt und Walze reicht von 0,8 bis 2 Zoll. Das Kühlsystem lässt die Linie mit hohen Geschwindigkeiten laufen. Mit steigender Liniengeschwindigkeit steigen auch die für die Rollen angegebenen Durchmesser.

Die Rollen müssen perfekt auf die Bahn ausgerichtet sein, um eine gleichmäßige Spannung zu gewährleisten und Dickenschwankungen über die Breite der Folie zu minimieren.

Außerdem muss die Winkelgeschwindigkeit der Walzen gut kontrolliert werden, um Schwankungen der Filmdicke in Maschinenrichtung zu vermeiden.

Bei bestimmten Anwendungen, wie z. B. Guss PP, wo eine effizientere Kühlung erforderlich ist, ist die Verwendung einer an dem festen Körper der Matrize angebrachten Vakuumbox erforderlich. PP-Materialien neigen dazu, Kristalle zu bilden, die, wenn sie nicht aggressiv gekühlt werden, schließlich zu trüben Filmen führen.

Thermoelement:

Temperaturregelung und Wärmemessung ist der wichtigste Prozesskontrollvorgang der Extrusion. Die hierfür verwendeten Geräte sind Thermoelemente. Und Thermoelemente können in einer Vielzahl von Konstruktions- und Messtechniken erhältlich sein. Die Kompatibilität des bevorzugten Thermoelements mit der Maschine ist der erste zu berücksichtigende Schritt. Thermoelement ist eine Art Temperatursensor. Es besteht aus zwei verschiedenen leitfähigen Materialien und wird in diesem Zusammenhang als «Thermal Couple» bezeichnet. Die beiden Enden dieser Materialien werden auf der Seite verbunden, die der Hitze ausgesetzt ist. Eine Spannung wird erhalten, weil die anderen freien Enden kälter sind. Die Spannung variiert je nach Art des verwendeten Materials und der Erwärmung der Verbindungsstelle.

Der Hot-Spot-Wert wird durch Vergleich des Wertes am bekannten Cold-Spot mit den Spannungswerten ermittelt. Brunnen; Um den Wert des Hot Spots zu erfahren, muss der Wert des Cold Spots bekannt sein. Um den unbekannten Kaltpunktwert zu eliminieren, sollte das Kompensationskabel auf einen bekannten Punkt verlängert oder eine Einheit in Form eines Thermostats in das Betriebssystem aufgenommen werden.

Typdefinitionen werden entsprechend dem im Thermoelement verwendeten Materialtyp vorgenommen.

Die am häufigsten verwendeten Materialpaarungen;

Kupfer-Konstantan, Eisen-Konstantan,

Nickel Chrom-Nickel, Platin Radium-Platin,

Es liegt in Form von Kromel-Konstantan, Kromel-Alumel-Kombinationen vor.

Strukturen mit unterschiedlichen Kombinationen zeigen einige °C unterschiedliche Messungen, dh Abweichungen, bei gleichen Messwerten, was zu ungenauen Messungen führt. Dies führt zu Fehleingriffen. Bei Thermoelementen ist die erste Flanke immer positiv. Hierfür steht eine Farbcodierung zur Verfügung.

Codes sind sowohl Thermoelement als auch Kompensation gilt für Farbcode der Thermoelementdrähte Definieren Sie ein paar praktische Tipps, wenn dies nicht der Fall ist sind vorhanden, die sich im Ausgleichskabel befinden

ungültig.

Wickeleinheit:

Vereinfacht gesagt werden Aufwickler verwendet, um die extrudierte Folie zu Materialrollen zu verarbeiten. Der Wickelprozess sollte so sein, dass die Eigenschaften und Abmessungen der Folie erhalten bleiben, wenn diese Rollen abgerollt und in anderen nachgelagerten Prozessen verarbeitet werden.

Es gibt drei grundlegende Arten von Wrappern; Oberflächenverpackungen, Revolver- oder Mittelwickler und Mittel-/Oberflächenwickler. Die Oberflächenhüllen führen die Folie durch den Kontakt zwischen einer Trommel mit großem Durchmesser und einer Wickelwelle, die mit variablem Druck auf die Trommel gedrückt wird. Revolverwickler oder Mittelwickler sind alle Wickelmaschinen, die eine Antriebswelle verwenden, die durch die Mitte der Baurolle läuft, oder die Spannfutter verwendet, die den Kern zum Antrieb der Baurolle tragen. Schließlich wird beim kombinierten Ansatz einer Mittel-/Oberflächen-Umhüllung (oder Raumumhüllung) ein kleiner Spalt zwischen der Oberflächenumhüllungsrolle oder Umhüllungsrolle und der Umhüllungsrolle aufrechterhalten. Ein zentrales Antriebssystem treibt die Wickelrolle unabhängig von der Oberflächentrommel an.

Folien können teilweise klebrig oder rutschig sein, hohe oder geringe Elastizität aufweisen, dünn oder dick sein, der erforderliche Rollendurchmesser kann groß oder klein sein; Rollen können schmal oder breit, weich oder hart sein. Die Wrapper-Technologie ist komplex und der geeignete Wrapper-Typ, der in einer bestimmten Anwendung verwendet wird, hängt von allen oben genannten Variablen ab.

Die Verwendung von Revolver- oder Mittelwicklungen ist typisch für Gießfolienanwendungen. Bei diesem Wicklertyp nimmt die Bahnspannung mit zunehmendem Rollendurchmesser ab. Dies wird durch die Drehzahl der Spulspindel gesteuert. Die Rollwalze verhindert oder ermöglicht, dass eine kleine Menge Luft zwischen den Schichten eingeschlossen wird. Zweitens wird es zum Einwickeln von Folien mit hoher Klebrigkeit oder zum Einwickeln von weichen Rollen empfohlen.

Verteilerwalzen werden verwendet, um Fehler (Dickenschwankungen) auf der extrudierten Folie gleichmäßig zu verteilen. Der Film bewegt sich seitwärts, während er durch die aufzuwickelnden Rollen läuft. Ein alternatives Verfahren besteht darin, das Schneidegerät und den Aufwickler relativ zum Film hin und her zu bewegen.

Kontrollsystem:

Die Hauptkomponenten der Gussextrusionsanlage sind nummeriert und erläutert. Diese Komponenten agieren nicht allein, sondern werden durch ein computergestütztes Kontroll- und Kontrollsystem integriert und verwaltet. Der Hauptcomputer ist das Gehirn, das regelmäßig die Steuerung aller Linienkomponenten zusammenbaut und steuert.

Die Hauptaufgaben des Computers sind:

Um den Start, das Schließen und die Geschwindigkeit der Linie zu kontrollieren;

Überwachung des Gewichts des in die Extruder zugeführten Materials und Steuerung der Geschwindigkeit der Extruder, um eine konstante Ausbeute aufrechtzuerhalten;

Um alle Temperaturzonen und Temperaturen aller Materialien zu kontrollieren;

Koordination der Interaktion zwischen Messsystemsteuerung, automatischer Werkzeugreaktion und Liniengeschwindigkeit;

Um die Bahnspannung zu kontrollieren; und

Speichern Sie Betriebsdaten und steuern Sie das Alarmsystem, um alle Produktrezepte zu speichern und zu verarbeiten.

Ein gutes Steuerungssystem sollte den Bedienern eine einfach zu bedienende grafische Benutzeroberfläche oder ein Monitorsystem bieten.

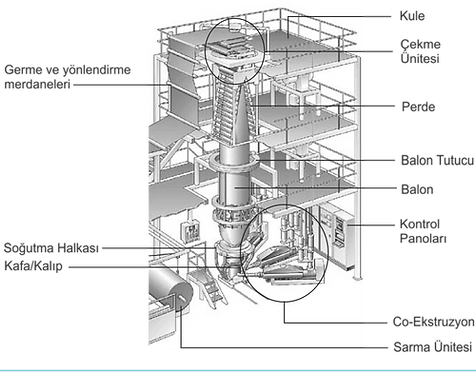

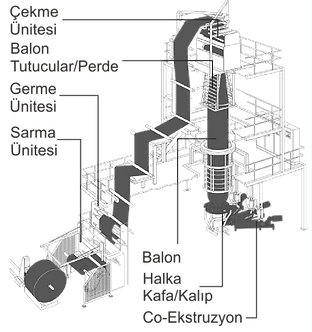

Extrusionsproduktionslinien

Blasfolienanlagen