Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

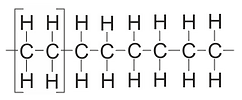

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

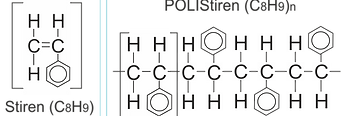

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Eğitim / Bilgi / Çözüm Platformu

Ön Bilgi

Fizibilite çalışmaları ile olası petrol var olan sahada ölçümler yapıldı. Muhtelif derinliklere inilerek sonar ve sonda çalışmaları ile petrol yatağının hacmi belirlendi. Merkez referans noktasından gitgide uzaklaşılarak sonar ve sondaj çalışmaları ile petrol yatağının büyüklüğü ve rezerv ölçümlerinden sonra rezervin getirisi, çalışma süreci gibi değerlendirmeler ile işin parasal getirisi sonrasında, petrolün çıkartmaya değer olup olmadığına karar verildi.

Tüm bunlar yerin/denizin altında yatan petrolün gün yüzüne çıkartılmaya başlanmadan önce alınması gereken ön değerlendirmeler. Yani bir sahada petrolün var olmuş olması ve bunun keşfi, o petrolün çıkartılabileceği anlamı taşımıyor. Petrolün çıkartılması işinde en önemli karar argümanı illaki maliyetleri karşılayıp karşılamayacağı. Yer altında yatan petrolün derinliğinden, rezervin miktarına, petrolün kalitesinden, sondaj noktasından rafinerilere taşınmasına bir çok yüksek maliyet gerektiren masraflar göz önüne alınmakta.

Bu gün bir çok ülke toprağında petrol yatağı olması muhtemel. Buna Türkiye de dahil. Ancak belirtildiği gibi bu petrol yatağının gün yüzüne çıkartmaya değer olup olmadığı daha çok işin maliyetleri ile ilgili. Özellikle petrol sondaj platformlarına sahip olmaktan, bunları petrol şirketlerinden kiralamaya kadar, başından sonuna para isteyen bir süreç.

Hatırlanacağı gibi 2020 yılında Türkiye Cumhurbaşkanı, batı Karadeniz'de doğal gaz yatağı keşfini müjdelemiş, bu doğal gaz rezervinin 320 milyar metreküp olduğunu açıklamış ve 2023 yılında kullanıma sunulacağını belirtmişti. Daha öncesinde bu alanda hiç bir çalışması olmayan Türkiye'nin, tek bir sonar değerlendirmesi ile rezerv tespitinden, olası rezervin sondajı öncesinde nakliye, taşıma, depolama tesisleri kurulumuna ve tüm bu teknik donanımın yanında teknik personel açığı göz önüne alındığında, işin ciddiyetinden biraz uzak kalındığı görülebilmekte. Uğruna Dünya Savaşı'nın göze alındığı hatta konvansiyonel savaşların bizzat yaşandığı fosil yakıtların gün yüzüne çıkarma işi, Türkiye Cumhurbaşkanı'nın açıklamalarından çok daha ciddi bir mevzu.

Türkiye gibi bu iş için altyapısı yeterli olmayan ülkelerde izlenen yegane yol, rezervin çıkartılması işinin dünya şirketlerine ihale edilmesinden ötesi olamamakta. Bu durumda da, rezerve sahip ülke sadece hisseden pay almaktan öteye gidememekte. Bu da, yaklaşık çıkartılan kaynağın %20 - %30 'unu geçmemekte.

Bir şekilde yeryüzüne çıkartılan fosil enerji kaynağı kelimenin tam anlamı ile ham haldedir. Bu ham petrolün, günümüzde kullanılabilir, amaca hizmet eder bir materyal olması için rafine edilmesi gerekmektedir. Bunun için Türkiye'nin yegane ilgili kurumu, Azerbaycan Socar şirketine özelleştirme adıyla satılan Petkim'dir.

Rafineriye getirilen ham petrol, olabilecek en basit ifade ile, kraking de denilen bir tür damıtma işlemi ile seyreltilmeye, ayrıştırılmaya başlanır. Bir çok aşama içeren bu süreçte, her bir aşamadan günümüzde kullanılan, amaca hizmet eden materyaller üretilmeye başlanır (polimerler, solventler, yanıcı gazlar, asfalt gibi ağır katranlar, alt ürünlerden poliolefinler, polyesterler, polistirenler gibi).

-

Poliolefinler: PE, PP, PB, EVA, EVOH

-

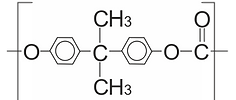

Polyesterler: PET, PBT, PC, PTT, PEN

-

Poliamidler: PA6, PA6.6, PA12, PPA

-

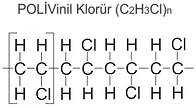

Halojenli polimerler: PVC, PTFE, PVDF

-

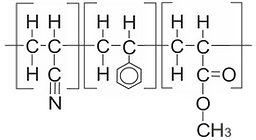

Poliakrilatlar: PAN, PBA, PMA, PMMA

-

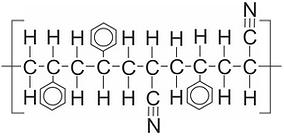

Polistirenler: PS, ABS, SB, SBS, SAN

-

Polisülfürler: PPS, PSU, PES, PPSU

-

Biyopolimerler: PLA, PEA, PVAL, PPOX

-

Polieter ketonlar: PAE, PEK, PEEK

-

Poliimidler: PI, PBI, PEI, PBO, PMI

-

Poliüretanlar: PUR, TPA, TPO, TPU, Spandex

-

Özel polimerler: LCP, POM, BR, NBR

Konu kaynağı polimerler, tüketim pazarına sunulmadan önce, nihai olabilecek ambalajlama sürecine girer. Bu süreçten sonra polimer ham maddeler; granül boyutunda yada öğütülmüş toz formunda olabilir.

Ambalajlama için big-bag çuvallar olabileceği gibi genellikle 25 kilo torbalarda da olabilir. Kullanıcı firmanın tesis yapısına göre silo-bas tankerler, kamyon, tren ya da gemi ile rafineri sahasından sevkine başlanır.

Aşağıda, söz konusu polimerler hakkında daha detaylı bilgiler şu şekilde özetlenebilir;

LDPE (Low Densty PolyEthylene)

Genel Özellikleri kimyasal mukavemeti yüksek olmalarıdır. Sürtünme katsayısı düşük, kaygan bir malzemedir. Nem emilimi sıfıra yakındır. Polietilen kendi içinde türlere ayrılır. Türleri belirleyen moleküllerinin uzunluğu, moleküler ağırlığıdır. Poliproplen ve PVC’ye nazaran daha yumuşak ve daha az rijit malzemedir. Polietilen’i karakterize eden unsur moleküler ağırlıktır.

(1) Düşük moleküler ağırlık (PE-300)

(2) Yüksek moleküler ağırlık (PE-500)

(3) Ultra moleküler ağırlık (PE-1000) olmak üzere üç grupta toplanabilir.

Özellikle Polietilen 1000 yüksek darbe dayanımı , yüksek aşınma direnci ve düşük sürtünme katsayısı gibi 3 kat daha fazla ömür veren aşınma dayanımı ile belirgin bir ekonomik verimlilik sağlar. Polietilen 1000 kullanılabildiği tüm kimyasal ortamlarda daha uzun ömürle kullanılabilir. Kendinden yağlamalı olması kayganlık ve yapışmama özellikleriyle PTFE’yi andırır. Polietilenin üzerinde buz dahi tutunamaz kayar. Özelikle yanıcı madde üretiminde ve madencilik sektöründe ,başta yer altı olmak üzere tüm ortamlarda patlama ve yangın en temel tehlikedir. Moleküler ağırlık arttıkça aşınma dayanımında belirgin artışlar oluşur. Bahsedilen aşınma dayanımı plastiğin pürüzsüz metal yüzey ile sürtünerek çalışmasında oluşacak dayanımdır. Çalışma Sıcaklıkları 90 ile 150 °C arasındadır.

Gıda endüstrisi, kamyon ve silo kaplama, konveyör zincir kızakları

su tankları, et kesim tezgahları, kağıt, tekstil otomotiv endüstrisi

alanlarında kullanılmaktadır.

Etilen gazı önce ön-kompresörde 250-300 atmosfere kadar sıkıştırılır, ikinci kompresöre gönderilir. Burada basınç 3 500 atmosfere yükseltilir. Reaktörün basıncı fabrikanın dizaynına, katalizörün tipine ve istenilen ürünün derecesine göre değişir. Sıkıştırılan etilen bir ön-ısıtmadan sonra tüp reaktörde polimerleştirilir. Reaktör çıkışında reaksiyona girmemiş etilen, orta ve düşük başınçlı iki ayırıcıya gönderilir. Bu etilen, bir booster yoluyla ön-ayırıcı ve ikinci kompresöre geri-döndürülür. Elde edilen polietilen bir ekstudere verilir; burada gerekli katkı maddeleri ilavesi yapılır ve son ürün granül haline getirilir. Kullanılan reaktör tipinden dolayı polimerizasyon hızı çok yüksektir. Su, buhar, elektrik gibi yardımcı madde harcamaları düşük ve çalışma esnekliği fevkaladedir. Elde edilen ürünün kalitesi çok iyidir.

LDPE Prosesindeki Katalizörler:

Polimerizasyon çeşitli yollarla başlatılabilir; katalizörlerle, oksijenle, ısıl olarak veya ışınla (radyasyonla).

LDPE üretiminde serbest radikal kataliz örü olarak çoğunlukla organik peroksitler kullanılır; bunlar arasında peroksidikarbonatlar, hidroperoksitler ve uzun zincirli peroksitler sayılabilir. Ticari üretimlerde reaksiyondaki alıkonma zamanı 3-15 saniye kadardır.

Son yıllarda poliolefinlerin üretiminde tek aktif uç içeren metallosen katalizörleri kullanılmaya başlanmıştır. Bunlarla üretilen polimerler, diğer katalizörlerle elde edilenlerden farklıdır; molekül ağırlığı dağılımları dar, darbe dirençleri büyük, elastik geri dönüş verimleri yüksek ve optik özellikleri çok iyidir.

Önemli Parametreler:

Reaksiyon hızını, uzun zincirli dallanmaları (morfoloji) ve molekül ağırlığını etkileyen ana parametreler basınç ve sıcaklıktır. Başlatıcının tipi ve miktarı da reaksiyon hızını ve morfolojiyi etkiler. Oksijen ve su ortamda bulunabilecek önemli safsızlıklardır. Bunlardan başka metanol, etan, asetilenler, CO, CO2, H2, C3 ve ağır hidrokarbonlar monomerden gelen safsızlıklardır. Tüm safsızlıklar radikal polimerizasyonunu etkiler ve reaksiyonun yürüyüşünü değiştirir.

LDPE, yüksek basınç otoklav prosesi ve yüksek basınç tüp prosesiyle üretilebilir. Bu iki prosesteki farklılık sadece reaktör tipidir.

Yüksek basınç otoklav prosesinde reaksiyon basıncı 150-200 MPa aralığındadır. Otoklav reakt ör hacmi, alıkonma süresi 30-60 saniye olabilecek şekilde seçilir. Otoklav adyabatik, sürekli karıştırmalı-tank reaktörüdür.

Düşük yoğunluklu polietilen polimer üretiminde kullanılan iki yaygın işlem vardır:

(1) Borulu İşlem

(2) Otoklav İşlemidir.

Her iki işlem de serbest radikal kimyasını kullanır.

Düşük yoğunluklu polietilen, boru şeklindeki bir reaktörde çok yüksek sıcaklıklarda etilenin polimerizasyonu işlemi ile üretilir. Bu boru şeklindeki reaktörde, yüksek basınçlı polimerizasyon, etilenin polar ko-monomerlerle daha fazla kopolimerizasyonuna izin verir.

Boru şeklindeki işlem, otoklav işlemine göre bir avantaja sahiptir. Boru şeklindeki hatlar, daha az güç tüketimi ile daha uygun maliyetlidir. Küresel olarak boru şeklindeki proses, düşük yoğunluklu polietilen üretim teknolojisinde büyük bir paya sahiptir.

Reçineler, üfleme ve dökme film, ekstrüzyon ve kaplama, film ve tabakalar, rotasyonel ve enjeksiyonlu kalıplama ve diğer uygulamalar dahil olmak üzere genel amaçlı ve yüksek performanslı uygulamaların üretiminde temel kullanımlarını bulurlar. Termoplastiklerin diğer tipik uygulamaları arasında tüketici poşetleri, astarları, üst sargılar, laminasyon filmleri, tarımsal filmler, ekstrüzyon kaplamaları, kapaklar ve kapaklar, oyuncaklar ve günlük yaşamda kullanılan diğer birçok dayanıklı plastik ürün bulunur. Hatta pipet yıkama ekipmanı, torba, tank ve genel amaçlı boru imalatı gibi kalıplı laboratuar cihazlarında da kullanılmaktadırlar.

LDPE Temel Özellikleri :

Monomer etilenden yapılmış bir reçinedir. Imperial Chemical Industries (ICI) tarafından 1933 yılında üretilen birinci sınıf polietilendir. Reçine, serbest radikal polimerizasyonu olarak adlandırılan çok yüksek basınçlı bir işlem kullanılarak üretildi. Günümüzde bile termoplastikler aynı yöntemle üretilmektedir. Bu reçineler, üretim süreçlerine bağlı olarak geniş bir esneklik yelpazesinde mevcuttur. Polimerler arasındaki yüksek rekabete rağmen, piyasada iyi bir plastik kalitesi olarak önemini korumaktadır.

Polietilen polimerin küresel üretim kapasitesi 100 milyon ton üzerindedir. LDPE üretim kapasitesi, küresel polietilen üretiminde %20 lik bir paya sahiptir. Üretim bölgelerinin %30 'u Avrupa ve Asya'da, %20 'si Kuzey Amerikadadır.

LDPE termoplastikler, onları çeşitli ürünlere uygulanabilir kılan özellikleri nedeniyle geniş bir kullanım alanı sunar.

Yüksek moleküler ağırlıklı bir poliolefin malzemedir. Diğer tüm poliolefin gibi düşük yoğunluklu polietilen de toksik değildir, kirletici değildir ve yüksek kalitede kırılma direnci vardır. Sudan daha hafiftir, kimyasal olarak inerttir ve oda sıcaklığında çözülmez.

Genel olarak, plastik film uygulamalarına uygunluğunu kanıtlayan esnek bir malzeme ve benzersiz akış özelliklerinin bir kombinasyonu ile süt beyazı yarı saydam bir görünüme sahiptir. Reçinelerin sünekliği yüksek olmasına rağmen, genellikle düşük gerilme mukavemetine sahip olmalarına rağmen, ışığa ve oksijene maruz kaldıklarında mukavemetlerini ve yırtılma direncini kaybederler.

Bu reçinelerin ürünü, inşaat, otomotiv, paketleme ve diğerleri gibi farklı uç segment endüstrilerinde yaygın olarak kullanılmaktadır. Polimerler, farklı özellikleri nedeniyle diğer polietilen kalitelerine göre tercih edilir.

Reçinelerin mukavemeti, sertliği ve her ikisi de kimyasalların yanı sıra sıcaklık direncine sahiptir, bu da onları farklı segmentlerde çeşitli mallar üretmek için uygulanabilir kılar. Düşük yoğunluklu polietilenden üretilen ürünler dayanıklıdır ve günlük hayatımızda kullanılan çanta, oyuncak, film, laboratuar aparatı, oyuncak vb. Plastik ürünlerde kullanımı rahatlıkla tasvir edilebilir.

-

Reçineler, kullanım taleplerine göre sert ve esnek olabilir.

-

Şeffaf veya hatta yarı saydam olabilir ve mumsu bir yüzeye sahip olabilir.

-

Yarı sert, sağlam ve su geçirmezdirler.

-

Düşük bir erime noktasına sahiptirler ve ayrıca iyi nem bariyeri özellikleri sağlarlar.

-

Bu termoplastikler kararlı elektriksel özellikler ve iyi kimyasal direnç sağlar

-

Plastikler düşük maliyetli yöntemlerle kolayca işlenebilir.

-

Çekme dayanımı 0.20 - 0.40 N / mm 2 ve darbe dayanımı kırılma yok

-

Termal Genleşme Katsayısı 100 - 220 * 10.6

-

Max Cont Kullanım Sıcaklığı 65 °C

-

Yoğunluk 0,917 - 0,930 g / cm 3

-

Seyreltik ve konsantre asitlere, alkalilere, alkollere, bazlara ve esterlere karşı mükemmel direnç gösterir

-

Yağlara ve Greslere, Aldehitlere ve Ketonlara karşı iyi direnç sunar.

-

Alifatik hidrokarbonlar, Aromatik hidrokarbonlar ve Halojenlenmiş hidrokarbonlar gibi farklı türdeki hidrokarbonlar , Oksitleyici maddeler ve mineral yağlar için sınırlı direnç sergiler.

-

Düşük özgül ağırlığa ve yüksek darbe dayanımına sahiptirler.

-

Ürünlerin dayanıklılığını artıran güçlü kimyasal ve sıcaklığa dayanıklıdır.

-

Düşük yoğunluğa karşı yüksek derecede suya dayanıklıdır.

-

Plastikler, astar veya alışveriş poşeti olarak kolayca yeniden kullanılabilir.

-

Reçine ayrıca binaları ısıtmak için yakıldığında bir enerji kaynağı olabilir.

-

Uzun süreli kullanımlı ürünlerin üretiminde faydalı olan kırılmaya karşı dayanıklıdır.

-

Bazı ürünler için zayıf ısı direncine sahiptirler.

-

Yüksek termal genleşme katsayısı, düşük yoğunluklu polietilen ürünlerin üretiminde bir sınırlama sağlar.

-

Termoplastikler kötü hava koşullarına dayanıklılık sunar.

-

Reçineler genellikle gerilim çatlamasına maruz kalır.

-

Yapıştırmada güçlük çeken bir çeşit PE sınıfıdır.

-

Plastikler, atık depolama sahalarının yeşil alanları tahrip etmesi gibi tehlikeli çevresel etkilere sahiptir ve kaynaklar üzerinde baskı uygulayan ham petrol gibi yenilenemeyen kaynaklardan yapılmıştır.

LDPE Kullanım Sahaları :

Düşük Yoğunluklu Polietilen, çeşitli kaplar, yıkama şişeleri, dağıtım şişeleri, borular, plastik torbalar ve çeşitli kalıplanmış laboratuar cihazlarının üretiminde yaygın olarak kullanılan bir polimerdir. Plastikler, onları çeşitli son segment ürünler için uygulanabilir kılan özellikleri nedeniyle çok büyük miktarlarda kullanılmaktadır. Termoplastiklerin temel uygulamaları şunlardır:

LDPE Borular :

Düşük yoğunluklu polietilen boru (poli boru) evsel ve kimyasal sulama amaçlı en çok kullanılan borudur. Bu borular temelde kaynaktan mikro boruya dağıtım yapmak için sulamada kullanılır. Zemin üstüne montaj için oldukça uygundurlar ve çok esnek olmadıkları için konektörler besleme borularını yönlendirmek için kullanılabilir. Borular, yağmurlama sulama, damla sulama, drenaj sistemi, tarımsal borular ve diğer sulama sistemlerine kadar geniş bir uygulama yelpazesinde kullanılabilir. Bu borular, kaplinler, dirsek tişörtleri ve adaptörler gibi naylon geçme bağlantı parçalarına sahip tam akışla kullanılır. Sızdırmazlığı engellemeye ve su basıncına kolayca dayanmaya yardımcı olan sızdırmaz ve serbest bir sızdırmazlık sağladıkları için borularla birlikte tırtıklı klemensler kullanılmaktadır. LDPE boruların temel karaktesitik özellikleri şu şekilde sıralanabilir:

-

Borular, yüksek oksidasyon faktörleri dışındaki oda sıcaklıklarında reaksiyon vermez.

-

Bu borular 0.910 g / cm 0.940 tanımlanmış bir aralığı vardır

-

Düşük yoğunluklu polietilen borular, 80 - 95 °C'ye sürekli olarak dayanabilir.

-

Borular tamamen yarı saydam veya opaktır ve kırılmaya karşı oldukça dayanıklıdır.

-

Boru maksimum 80 °C sıcaklığa ve en düşük -120 °C sıcaklığa dayanabilir.

-

Boruların erime noktası 120 °C

-

Çekme mukavemeti: 1700 psi (11,7 MPA)

-

Yoğunluk: 0,92 g / cm3

-

UV direnci zayıftır.

-

Mükemmel esnekliğe sahip yarı saydamdırlar.

LDPE Film ve Levhalar :

Geliştirilen ilk polietilendir ve nispeten ısı direnci ve sıcaklık etkisiyle sertliği ve esnekliği ile bilinir. Bu özellikler, diğer plastik ürünleri üretmek için daha sonra kullanılabilen film ve tabakalar şeklinde üretilebilmelerini mümkün kılar. Bu malzeme, enjeksiyon, üfleme ve rotasyonel kalıplamaya uygun olmasının yanı sıra günümüzde esas olarak film uygulamaları için kullanılan en hızlı büyüyen plastiklerden biridir.

-

Ambalaj endüstrisi - Gıda ambalajlarında ve tekstil ambalajlarında kullanımı yüksektir. Film ve tabakalar, ambalaj endüstrisinde ürün poşetleri, brad poşetleri, çöp poşetleri, giysi poşetleri, market poşetleri ve nakliye poşetleri amacıyla uygulama sahası geniştir.

-

Endüstriyel - Bantlar, sızdırmazlık malzemeleri, contalar, fotografik koruma, astarlar, boru sistemleri, kompozitler, otomotiv parçaları, shrink filmler, palet streç, sera kaplamaları, tanklar ve kaplar vb. Üretmek için kullanılır.

-

Medikal - Transdermaller, Hidrojeller ve yara bakımında veya ilaçların paketlenmesinde kullanılır.

-

Çarşaflar yarı saydam ve daralabilir.

-

Isıya ve kimyasallara dayanıklıdırlar.

-

Levhalar plastik kaynakçı ile kolaylıkla kaynak yapılabilir

-

UV stabilize etmezler

-

Bu filmler iletken filmlerdir ve kolaylıkla renklendirilebilir.

-

Yapışma kolaylığı sunarlar, bu da kolayca ısıyla yapıştırılabilecekleri anlamına gelir.

-

Filmler ve tabakalar esnek, hafif ve ekonomiktir.

-

Yoğunluk: 0,92

-

Şekillendirme sıcaklığı: 245 °F

-

Sıcaklık aralığı: 0 °F - 140 °F

-

Çekme Dayanımı (PSI) 1600

-

Nihai Uzama% 600

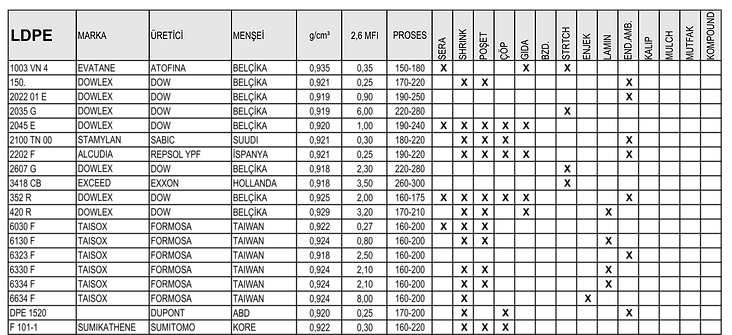

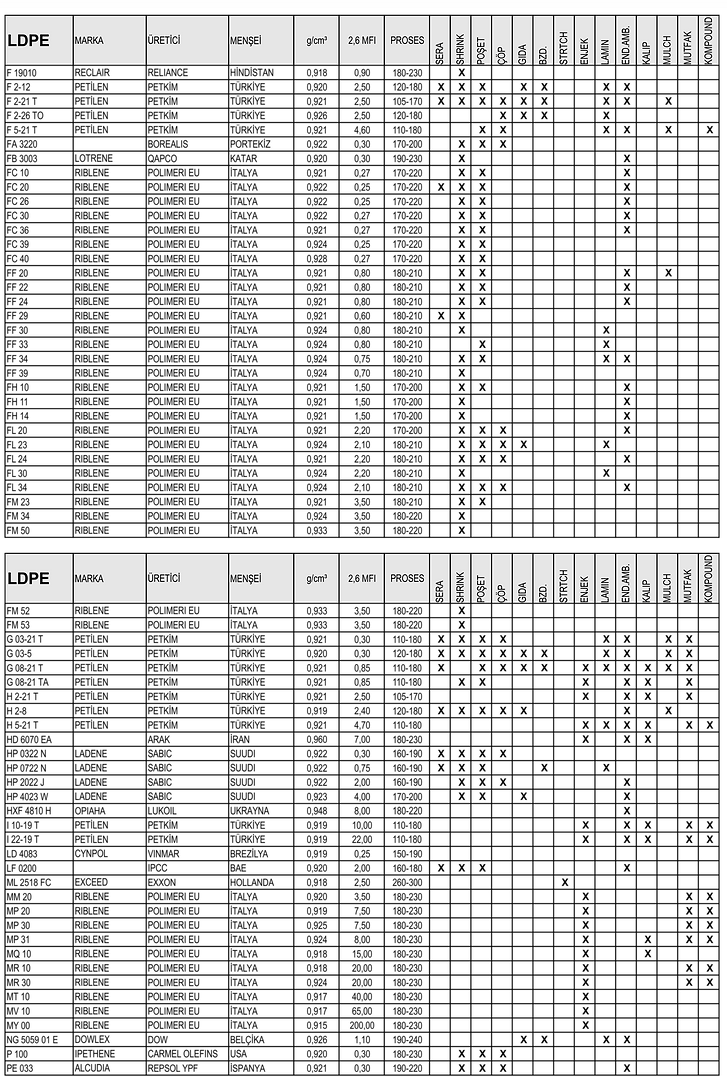

Bazı LDPE marka ham maddelerin teknik değerleri ve daha çok kullanım alanları :

MDPE (Midium Densty PolyEthylene) :

(Orta yoğunluklu polietilen) LDPE'den daha güçlü ve esnek son ürün elde etmek için MDPE kullanılır.

MDPE, daha yaygın olarak kullanılan HDPE’den daha az yoğun olan, 0,926-0,940 g/cm3 arasında bir yoğunluğa sahip bir termoplastiktir. LDPE ile karıştırılması gerektiğinde LDPE'den daha iyi kimyasal dirence sahiptir. Ama tüm bunlara rağmen en az kullanılan polietilendir. MDPE ağırlıklı olarak gaz boruları ve bağlantı parçaları, torbalar, shrink filmler, ambalaj filmleri, taşıma çantaları ve üfleme şişelerde kullanılmaktadır.

-

Darbelere ve düşmelere karşı dayanıklıdır.

-

HDPE’den daha iyi kesme yanıtı verir.

-

HDPE’ye oranla gerilme çatlamalarına karşı daha fazla direnç gösterir.

-

Orta yüksek ısı direncine sahiptir.

-

HDPE’ye göre yoğunluğu oldukça düşüktür.

-

Gıda İşleme kurallarına uyumludur.

ULDPE (Ultra Low Densty PolyEthylene) :

ULDPE (ultra düşük yoğunluklu polietilen) ve VLDPE (çok düşük yoğunluklu polietilen), temelde 0.880 altında g/cm3 yoğunluğa sahip LDPE’lerdir. ULDPE’ler, esas olarak diğer poliolefinler için darbe arttırıcı olarak kullanılır. Gıda, sağlık ve hijyen amaçlı ambalajlama ve genel amaçlı filmlerde, sulama boruları üretiminde tercih oranı yüksektir.

-

Düşük sıcaklıklarda esneklik gösterir

-

Sıvı kaplar için çok iyi çalışır

-

İyi derecede optik özelliklerine sahiptir.

-

Temelde üflemeli ve enjeksiyon kalıplama ile kullanılır

-

Gıda İşleme kurallarına uyumludur.

mPE (metallocene PolyEthylene) :

Bu polimerler, ayrıca Doğrusal Metalosen olarak da adlandırılan yeni nesil yüksek performanslı polietilenlerdir (PE). Ambalaj, tarım, inşaat ve bina ve endüstriyel uygulamalar gibi çok sayıda film uygulamasında kullanılırlar. PE’nin genel özelliklerini önemli ölçüde geliştirerek ve üretilen ürüne katma değer sağlayarak mükemmel performans sunar. Ambalaj için paketleme (laminasyon için film) (stretch film), ekstrüzyon işlemleri için kaplamalar, tarımsal örtülerin üretiminde mükemmel sonuçlar verir.

-

Darbelere, delinmeye ve yırtılmaya karşı yüksek dirençlidir

-

Erimeye karşı yüksek dirençle kolay İşleme süreci vardır

-

Mükemmel sızdırmazlık (SIT ve Hot Tack testleri ile gösterildiği gibi) özelliği gösterir

-

Mükemmel optik özellikleri vardır

-

Çok katmanlı film ekstrüzyonuna özel bir yapıdadır.

-

LDPE, HDPE ve LLDPE ile karşılaştırıldığında film kalınlığında önemli azalma sağlar

-

Daha verimli ve hızlı paketleme işlemleri ve daha iyi sızdırmazlık için tercih edilir

-

Filmlerde optik iyileştirmelerde (parlaklık ve şeffaflık) öncelikli tercih edilir

-

Genel olarak mekanik özelliklerde önemli gelişme gösterir

-

Gıda İşleme kurallarına uyumludur.

Bazı MDPE marka ham maddelerin teknik değerleri ve daha çok kullanım alanları :

LLDPE (Lineer Low Densty PolyEthylene)

Doğrusal düşük yoğunluklu polietilen, genellikle düşük sıcaklıklarda üretilen, yoğunluğu 965 kg / m'den büyük olan bir polimerdir. Etilenin polimerizasyon işlemi sırasında olefinlerin (büten, heksen veya okten) eklenmesiyle üretilir.

Poli-olefinler doğrusal düşük yoğunluklu polietilen reçinelerin üretiminde kullanılır çünkü bu monomerler reaktif bir çift bağ içerir. Bu monomerler, kullanıcı talebine göre üretilen reçinenin yoğunluğunu ve fiziksel özelliklerini kontrol etmek için buna göre kullanılır. İki ana teknik kullanılarak üretilir:

Gaz fazı polimerizasyonu:

Bu işlemde, kuru polimer partiküllerinin bir tür akışkanlaştırılmış yatağı olan bir gaz fazı reaktörü kullanılır. Bu reçine partikülleri, yüksek hızda etilen gazı karıştırılarak veya geçirilerek gaz reaktörü olarak muhafaza edilir.

Bu gaz reaktöründe, ko-monomer ile birlikte etilen, içine daha sonra katalizörün enjekte edildiği akışkan yatağın tabanından beslenir. Bu gazda, reaktör basıncı nispeten düşüktür (2 MPA'ya kadar) ve muhafaza edilen sıcaklık 70 ila 110 ° Celsius civarındadır.

Son olarak, erimiş polimer formları stabilizatörler ile karıştırılır ve linera düşük yoğunluklu peletler şeklinde ekstrüde edilir. Bu peletler ayrıca plastik ürünlerin üretiminde kullanılmaktadır.

Etilenden düşük basınçta, gaz fazı polimerizasyonuyla, lineer alçak yoğunluklu polietilen elde edildiği bir prosestir. Akışkan-yataklı bir reaktörde, uygun katı katalizörler kullanılarak, gaz fazında, geniş bir aralığı kapsayan polietilenler üretilebilir. Ürün kurudur, kolaylıkla akar ve ince tanecikler içermeyen granüller şeklindedir.

Erime indeksi ve molekül ağırlığı dağılımı, özel katalizörler seçimi ve çalışma koşulları ile kontrol edilir. Polimerin yoğunluğu, üründeki ko-monomer miktarı ile ayarlanır. Katalizör verimi çok yüksektir; bu özellik reaksiyondan sonra, bir katalizör ayırma işlemini ortadan kaldırır. Prosesin özelliği, çevre kirlenmesini, yangın ve patlama tehlikelerini en düşük düzeyde tutmasıdır; dolayısıyla çalışması ve bakımı oldukça kolaydır.

Gaz etilen, ko-monomer ve katalizör reaktöre konulur; reaktörde, büyüyen polimer taneciklerinin oluşturduğu bir akışkan yatak vardır; 20 kg/cm² basınç ve 100 °C dolayında çalışır. Reaksiyon yatağına akan reaksiyon gazı, tek kademeli bir santrifüj kompresörüyle sirküle ettirilir; böylece, polimerizasyon reaksiyonu için gerekli ham madde sağlanırken, yataktan reaksiyon ısısı da uzaklaştırılır. Sirkülasyon gazı bir ısı değiştiriciden geçirilerek soğutulur.Granüler ürün, aralıklarla, ürün deşarj tanklarına akar. Burada reaksiyona girmemiş gaz, üründen ayrılır. Çıkan gaz sıkıştırılır ve tekrar reaktöre gönderilir. Üründe kalan hidrokarbonlar azotla süpürülür. Granül ürün düşük enerjili bir sistemde pellet şekline getirilir. Ürünler polimerin yoğunluğu 0.915-0.970 g/cm aralığında kolay kontrol edilir. Molekül ağırlığı dağılımı, katalizöre göre, dar veya orta genişliktedir. Erime akışı 1 den 200 ün üstüne kadar değiştirilebilir.

Çözüm Polimerizasyonu:

Bu işlemde, doğrusal düşük yoğunluklu polietilen reçineler, doymuş bir hidrokarbon ortamı içinde düşük basınç (1-5 MPA) ile birlikte nispeten düşük sıcaklıklarda (70-110 ° C) üretilir.

Polimerizasyon işlemi sırasında, polimer bir süspansiyon veya hareketli bir bulamaç oluşturur. Ayrıca, reaksiyon ortamı çıkarılır ve polimer, hidrokarbon eylemsiz ortamdan ayrılır.

Bu işlem sonucunda elde edilen toz, stabilizatörler ile tekrar karıştırılır ve pelet formunda ekstrüde edilir. Bu doğrusal düşük yoğunluklu polietilen peletler ayrıca son segment plastik ürünlerin üretiminde de kullanılabilir.

Gaz fazı polimerizasyon işlemi, içerdiği işletim maliyeti, işlemdeki sıcaklık bakımı ve polimer üretimi sırasında esneklik kolaylığı açısından Çözelti Polimerizasyonundan daha iyidir.

LLDPE ilk olarak 1959'da Kanada'da DuPont tarafından üretilen, etilenin farklı uzun zincir olefinlerle kopolimerizasyonu ile oluşturulan bir dizi kısa dalı olan bir tür doğrusal polimerdir. Geleneksel LDPE'den (Düşük yoğunluklu polietilen) bazı yapısal farklılıklara sahip olan poli-olefin ailesinin bir parçası gibidir.

Bu polimer, LDPE ve HDPE ile birlikte polietilen sektörünün üçüncü önemli oyuncusu olarak kendini kanıtlamıştır. Küresel polietilen pazarının%3 'üne sahiptir. Polimerin doğrusal özelliği, doğrusal yoğunluklu polietilen ve düşük yoğunluklu polietilenin üretim süreçlerindeki farklılıktan kaynaklanmaktadır.

Genellikle LLDPE, etilenin ve Buten, Heksen veya Okten gibi daha yüksek alfa-olefinlerin ko-polimerizasyonu yoluyla nispeten daha düşük sıcaklıklarda ve basınçlarda üretilir (yukarıda anlatılmıştır). LLDPE çok çeşitli uygulamalar ve kullanımlar için uygun hale getiren geleneksel LDPE polimerlerine kıyasla daha yüksek gerilme mukavemeti, darbe ve basınç direnci sergiler.

Doğrusal düşük yoğunluklu polietilen reçineler, esas olarak torbalar ve tabakalar için film olarak veya ambalaj endüstrisinde kullanılır. Oyuncaklar, kapaklar, kova, plastik kaplar, balonlu ambalajlar ve kompozit filmler gibi diğer ürünlerin imalatında da kullanılmaktadır. LLDPE önemli miktarda dalı olan bir tür doğrusal polimerdir. Enjeksiyon kalıplama, rotasyonel kalıplama, teller, levhalar, borular ve kanallar gibi uygulamalar için yaygın olarak kullanılmaktadır. Bunlar ayrıca paketleme, tarım, inşaat, otomotiv, ev, denizcilik ve oyuncak gibi son kullanıcı endüstrilerinin mallarının üretiminde kullanılır.

Kuzey Amerika, doğrusal-düşük yoğunluklu polietilenin en büyük tüketicisi olmuştur ve bunu Asya-Pasifik bölgeleri takip etmektedir.

LLDPE pazarına Borealis, Braskem SA, Chevron Phillip Chemical Co., DuPont, ExxonMobil Chemical, INEOS Group, Nova Chemicals ve The Dow Chemical Company üretici şirketleri öncelik etmektedir.

LLDPE Temel Özellikleri:

Film ve ambalaj endüstrisi için temel yapı taşları olduklarını kanıtlayarak ürün tarafından arzu edilen dengeli sertlik ve tokluk sunar. Doğrusal düşük yoğunluklu malzemenin özellikleri, fiziksel ve kimyasal özellikleri arasındaki denge, onları sarf malzemelerinin, ağır hizmet tipi nakliye çuvallarının, filmlerin (harmanlama shrink filmleri ve streç filmler vb.) Ambalajlanması ve ayrıca kaplar ve kapakların üretimi için ideal bir polimerdir.

-

Daha yüksek gerilme mukavemeti, yüksek darbe ve yüksek delinme direnci sunarlar.

-

Doğrusal düşük yoğunluklu polietilen malzemeler çok esnektir ve genellikle stres koşulları altında kendilerini uzatırlar.

-

Bu polimerler, iyi çevresel stres çatlama direncine sahip olduklarından, ince filmler üretmek için kolaylıkla kullanılabilirler.

-

Doğrusal düşük yoğunluklu plastikler, iyi elektriksel özelliklere sahip olmanın yanı sıra kimyasallara son derece dirençlidir.

-

Daha yüksek mekanik ve gelişmiş sızdırmazlık özelliklerine sahiptirler.

-

Son ürünlere iyi bir son kat kazandıran şeffaf ve parlak bir görünüme sahiptir.

-

Doğrusal düşük yoğunluklu polimerler, düşük üretim ve dönüştürme maliyetlerine sahiptir..

-

Çekme dayanımı 30 MPA ve çentikli darbe dayanımı 06+ kJ / m

-

Yoğunluk 916 g / cm³

-

Maksimum çalışma sıcaklığı 50 ° C'dir

-

Doğrusal genişletme 20 × 10−5 / ° C teklif edildi

-

Su emme seviyesi genellikle % 01'dir

-

Erime Sıcaklığı Polimer aralığı 120 ila 160 ° C'dir.

-

Bu malzemeler yüksek esneklik ve uzun ömür sağlar.

-

UV ışınlarına ve kimyasallara karşı iyi bir dirence sahiptir.

-

Doğrusal düşük yoğunluklu plastikler, delinmeye karşı oldukça dirençlidir.

-

Doğrusal düşük yoğunluklu polietilen malzemeler sağlam mekanik özelliklere ve daha az bakıma sahiptir.

-

Yüksek çekme mukavemetine sahiptirler.

-

Mükemmel bir ortam ve gerilme çatlağına dayanıklı malzemedir.

-

LDPE'ye kıyasla daha az parlaktır.

-

Bu malzemelerde ısıl yapıştırmanın sıcaklık aralığı daha azdır.

-

LDPE ile karşılaştırıldığında, işleme aşamasında esneklik kolaylığı sunmamaktadır.

LLDPE Kullanım Sahaları:

LLDPE çeşitli kullanımlar için bir plastik film üretmek için yaygın olarak kullanılmaktadır.

Bu işlemde LLDPE üflemeli film reçineleri düz tamburlu ekstrüderlerde işlenir, bu varillerin uzunluğu 24: 1 ila 30: 1 arasında değişebilir. Kabarcık çapını ölçmek kolay olmadığından 2: 1 ile 3: 5: 1 oranındaki düz döşeme genişliğinden hesaplanır.

LLDPE reçinelerin dar moleküler ağırlık dağılımı nedeniyle, filmlerin 90 - 110 mil arasındaki geniş aralıklar arasında ekstrüde edilmesi gerekir. Kalıp boşluğu reçineler için çok darsa, film erimeye ve kırılmaya maruz kalabilir ve boşluk çok genişse üretilen filmde stabilite sorunları olabilir. LLDPE donma hattı yüksekliğinin ayarlanmasıyla bu filmleri üretirken özelliklerde belirli iyileştirmeler yapılabilir. Üretim sırasında seviyesini düşürerek daha iyi mekanik özellikler ve film berraklığı elde edilebilir.

Doğrusal düşük yoğunluklu polietilen reçinelerin ekstrüderde eritildiği yaklaşık sıcaklık 200-230 °C arasındadır.

-

Çok esnektir, çoğunlukla esnek tabaka formlarında 0,5 mil kalınlık ile 40 mil arasında değişir.

-

Doğrusal düşük yoğunluklu polietilen filmler doğal süt rengindedir ve görünüşte yarı saydamdır.

-

İyi su emme kalitesinin yanı sıra yüksek kimyasal ve darbe dayanımına sahiptirler.

-

Doğrusal düşük yoğunluk mükemmel darbe ve gerilme çatlağı direnci sunar

-

Genellikle 93 g / cm 3 yoğunluğa sahiptirleR.

Doğrusal düşük yoğunluklu filmler, inşaat, tarım ve yüzey koruma uygulamaları, her türden örtüler, muşamba ve çok daha fazlası gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Üretilen film örnekleri, streç filmler, zirai filmler, laminasyon filmleri ve harmanlama shrink filmleri vs.'dir.

LLDPE Boru :

LLDPE, mükemmel gerilme çatlağı direnci, esneklik, dayanıklılık ve düşük maliyet gibi belirli özelliklere sahiptir ve bu da onları boru endüstrisi için tamamen uygun kılar. LLDPE plastikler, kimyasal maruziyet, eskime, yüksek titreşimli bağlantılar, çıkıntılı tip bağlantı parçalarına bağlantı ve diğer sıkıştırma bağlantı parçaları içeren borularda yaygın olarak kullanılmaktadır.

Farklı solüsyonlara ve kimyasallara 500 saat ve daha fazla maruz kalmaya kolayca dayanabilir. Hatta sıkıştırma ile kullanıldığında veya bağlantı parçalarını bağlamak için itildiğinde çatlamaya bile direnebilirler. LLDPE boruların karakteristik özellikleri:

-

Daha yüksek gerilme mukavemeti ve yüksek patlama basıncı.

-

Üstün stres ve çatlak direnci sunarlar.

-

Bu tüpler mükemmel yüksek delinme direncine sahiptir.

-

Doğrusal düşük yoğunluklu polietilen boru, gazlara ve neme karşı oldukça geçirimsizdir.

-

Üstün dielektrik özelliklere sahiptirler.

-

Hafif, Dayanıklı ve Ekonomiktir.

-

Siyah, gri, kırmızı, yeşil, mavi, sarı, turuncu, açık ve mor gibi farklı renklerde mevcuttur.

-

Bu Tüpler için Sıcaklık Aralığı: -40 ° F ila 150 ° F (-40 ° C ila 66 ° C)

-

Vakum Değerlendirmesi: 28 ”Hg'ye

-

Bu Tüplerin Çap Toleransı: ± 0,004 ”

-

Tüp İşaretleri: FW özellikleri

-

Çalışma Basıncı: 3: 1 güvenlik faktörü

-

Yiyecek ve içecek, tıbbi ve farmasötik uygulamalar ile kullanım için uygundur.

LLDPE Torbalar :

HDPE (Yüksek yoğunluklu Polietilen) ve LDPE (Düşük yoğunluklu polietilen) gibi, doğrusal düşük yoğunluklu polietilen malzemeler de çeşitli kullanımlara uygulanabilen farklı Poli çantalar üretmek için yaygın olarak kullanılmaktadır.

Endüstriyel poli çantalar, stresli veya diğer aşırı koşullar altında kırılmaya ve delinmeye karşı yüksek direnç sundukları için genellikle bu malzemelerden yapılır. Bu plastik poşetler market poşetleri, giyim mağazalarında kullanılan poşetler, ağır hizmet tipi poşetler, alışveriş poşetleri veya büyük atık bertaraf poşetleri olarak kullanılmaktadır.

Bu Poly çantalar, yüksek darbe ve gerilme mukavemeti ile çok esnektir, çizilmez ve dayanıklıdır. Doğrusal düşük yoğunluklu polietilen düşük maliyetli bir malzeme olduğundan ve kolayca temin edilebildiğinden, bu poli torbalar diğerlerine göre daha ekonomiktir.

Parlak bir görünüme sahiptirler ve tekrar kullanılmak üzere geri dönüştürülebilirler. Günümüzün doğrusal düşük yoğunluklu plastik poşetleri, büyük ölçüde geri dönüştürülmüş doğrusal yoğunluklu polietilen malzemeler kullanılarak üretilmektedir.

LLDPE Örtüler :

Doğrusal düşük yoğunluklu polietilen astarlar veya doğrusal düşük yoğunluklu polietilen polimer jeo-membranlar, mukavemetleri, esneklikleri ve dayanıklılıkları nedeniyle çeşitli uygulamalar için gereklidir. Kalınlıkları 0,5 - 2,5 mm arasında değişebilir ve doğrusal düşük yoğunluklu astar ruloları kalınlıklarına bağlı olarak çeşitli en ve boylarda olurlar.

LLDPE malzeme, aşağıdaki nedenlerden dolayı plastik astar üretmek için ideal bir seçimdir :

-

Bu jeo-membranlar yüksek derecede esneklik sunar. Daha fazla esneklik, çökme ve farklı oturmaya daha fazla uyum sağladığından faydalıdır.

-

UV ışınlarına ve kimyasallara karşı kuvvetli dayanıklıdırlar.

-

Bu gömlekler, rakiplerine göre yüksek delinme direncine ve daha dayanıklıdır.

-

Bu astarlar, talebe göre kullanılan beyaz ve siyah renk olmak üzere iki farklı yüzey renginde mevcuttur.

-

Lagün, Kanal, Tank ve Göletlerde (Tutma havuzları, Tarımsal göletler vb.) Astar olarak kullanılır.

-

Doğrusal düşük yoğunluklu polietilen astarlar, çöplük kapakları ve kapatmalar için yaygın olarak kullanılmaktadır.

-

Bu jeo-membranlar, yığın liç yastıklarının madenciliği için kullanılır.

-

Gömlekler ayrıca rezervuarların, atık suların işlenmemiş sularının arıtılmasında ve ayrıca portatif su rezervuarları olarak kullanılır.

-

Yer üstü depolama tankları için ikincil kirletici olarak ve su depoları için Yüzer kapaklar olarak kullanılır.

LLDPE Büten-C4 / Heksen-C6 / Okten-C8 :

Yüksek (0.941 g/cm3’e kadar) yoğunluktan çok düşük (0.905 g/cm3) yoğunluğa kadar değişiklik gösteren C8 Okten’den C6 Heksen ve C4 Büten’e kadar çok çeşitli doğrusal düşük yoğunluklu polietilen (LLDPE) çeşitleri vardır. LLDPE, gıda, dondurulmuş gıda ambalajı, ışıma ile ısıtma boruları ve kozmetik ve eczacılık uygulamaları için film ekstrüzyon, üflemeli kalıplama, döner kalıplama ve enjeksiyon kalıplama için kullanılır. Dünya çapında yaklaşık %80, daha gelişmiş mekanik ve termal özellikler için LDPE ve HDPE ile karıştırılmıştır. Gıda ambalajlarında ve diğer ürünlerin ambalajlanmasında ve ekstrüzyon kaplama uygulamalarında ve özellikle kağıt ve karton ambalajlanmasında kullanım sahalarıdır.

Avantajları:

-

Çok yönlü,

-

Ekonomik

-

İyi derecede mekanik özelliklere sahip alt sızdırmazlık sıcaklığı

-

Yüksek performanslı yapılarda büyük tasarruf sağlama

Özellikleri:

-

Çok esnek ,

-

Yüksek çekme mukavemeti

-

İyi derecede kimyasal direnç

-

İyi derecede elektriksel özellikler

-

Gıda İşleme kurallarına uyumlu

Bazı LLDPE marka ham maddelerin teknik değerleri ve daha çok kullanım alanları :

Metalosen LLDPE

Strech filmlerin üretimi, strech başlık filmleri, süt filmleri, yüksek mukavemetli genel amaçlı filmler, laminasyon filmleri, sera, tarım ve diğer filmler; ayrıca tek başına veya diğer polietilen türlerine katkı maddesi olarak kullanılır.

Metalosen polietilenden üretilen filmler mükemmel mekanik mukavemete ve kalınlığı azaltma potansiyeline sahiptir, moleküllerin homojen bileşimi mükemmel sıcak dikiş mukavemetini ve düşük erime noktasını belirler, böylece daha hızlı kaynak sağlar. Üfleme ve enjeksiyon kalıplama yönteminde metalosenlerin kullanılması, daha az bulanıklık ve yüksek parlaklığa sahip bir film üretmenizi sağlar. Yüksek darbe direnci ile karakterize, mükemmel yalıtım nitelikleri sunar.

mLLDPE: 0.927 g/ cm3 yoğunlukludur ve bir hekzen kopolimeridir. mPE film sertliği, kuvveti ve darbe dayanımı gibi özellikleri ile eşsiz film performansına sahiptir. mLLDPE'nin geleneksel LLDPE`ye göre: yüksek gerilme mukavemetli, yüksek tokluğa sahip, delinme direnci ve darbe dayanımı iyileştirilmiş, sızdırmazlık kapasitesi yüksek, mükemmel saydamlık ve parlaklık gösteren ve diğer poliolefinlerle kolay karışabilme üstün özelliklerine sahip bir polimerdir.

HDPE (High Densty PolyEthylene)

Yüksek yoğunluklu polietilen, çoğunlukla heterojen fazda çözelti, gaz fazında da kütle polimerizasyonu teknolojileriyle üretilir. Homojen fazda çözelti polimerizasyonu yöntemi de, az da olsa uygulanmaktadır. Her durumda ekzotermik reaksiyon, ortamda bulunan etilen monomeri, <P255> katalizör sistemi ve hidrokarbon seyrelticiye bağlıdır. Molekül ağırlığı kontrolü katalizörle ve reksiyon sırasında kullanılan hidrojenle sağlanır.

Etilenden, düşük basınçta çözelti polimerizasyonuyla, yüksek yoğunluklu polietilenin elde edildiği bir prosestir. Etilen (ve istenirse az miktarlarda ko-monomerler), katalizör ve hidrokarbon seyreltici, büyük polimerizasyon reaktörüne gönderilir. Reaksiyonda çamur meydana gelir ve polimer toz halinde oluşur. Polimerizasyon 10 barın altında ve 80-90 °C aralığında yapılır. Katalizörün aktifliği çok yüksektir; bu nedenle büyük miktarlardaki üretimlerde sonradan katalizör ayrılmasına gerek olmaması için, katalizör azar azar ilave edilir. Etilenin tümü polimerleştiğinden, proseste etilen geri-çevirme veya monomer geri-kazanma sistemleri bulunmaz. Hidrokarbon seyreltici, üründen santrifüjle uzaklaştırılır ve son kurutma, azotla çalışan akışkan-yataklı kurutucuda yapılır. Ayrılan seyrelticinin büyük bir kısmı prosese geri-gönderilir. Elde edilen YYPE toz ürün renklendirilerek veya doğal olarak granul şekline dönüştürülür.

HDPE petrolden yapılmış bir tür termoplastik olan borular için kullanıldığında "alketen" veya "polietilen" olarak da adlandırılır. Dünyada en çok kullanılan plastiktir. Yüksek yoğunluklu rasyonlu polimer büyük ölçüde plastik şişeler, korozyona dayanıklı borular, geomembranlar ve plastik kereste üretiminde kullanılır.

HDPE'yi ambalaj endüstrisi için ideal kılan ayırt edici özelliği; standart polietilenden daha güçlü ve neme karşı güçlü bir bariyer oluşturmasıdır. Çin merkezli olarak tüm Asya, yüksek yoğunluklu polietilen üretiminde lider bölgedir. Polimerin küresel üretim kapasitesinde %40 'lık bir paya sahiptir. Polimer üretiminde ikinci en büyük bölge %20 pay ile Kuzey Amerika'dır ve onu %17 ile Orta Doğu takip etmektedir. Orta Doğu ve Çin, yeni üretim kapasitesinin yanı sıra en hızlı büyüyen bölgelerdir. HDPE pazarının ana itici faktörü, ambalaj endüstrisindeki artan talepten kaynaklanmaktadır. Nispeten düşük maliyetli bir malzeme olduğu için ambalaj endüstrisinde tercih edilen bir malzemedir. Yerel su tesisatı yerine yaygın olarak kullanılan plastik borulara olan talebin artması, küresel pazarda bu malzeme için en önemli itici güçtür.

1953'te Kaiser Wilhelm Enstitüsü'nden Karl Ziegler ve Erhard Holzkamp 'in araştırmaları ile icat edilmiştir.

Bu malzemenin icadından iki yıl sonra, yüksek yoğunluklu polietilen borular icat edildi. Günümüzde yüksek yoğunluklu polietilen, tokluğu, esnekliği ve kimyasal direnci nedeniyle borularda en çok kullanılan malzeme haline gelmiştir.

Son yıllarda artan tarımsal faaliyetler, yüksek yoğunluklu drenaj borularının büyük ölçüde tarımsal drenaj sistemlerinde kullanılması nedeniyle yüksek yoğunluklu borulara olan talebi artırmıştır.

HDPE Temel Özellikleri:

Malzeme, günümüzün plastik pazarında çok büyük ölçekte kullanılan en dayanıklı ve çok yönlü termoplastiklerden biridir. Uygun özelliklerinden dolayı şişe, otomotiv parçaları, mobilya vb. Çok çeşitli malzemelerin üretiminde kullanılır. Polimerin sahip olduğu temel özellikler aşağıdaki gibidir:

-

Malzemeler, yüksek mukavemet / yoğunluk oranına sahiptir.

-

Görünüşe göre yarı saydam ve mumludurlar.

-

Reçineler kolaylıkla esnektir ve hava şartlarına karşı oldukça dayanıklıdır.

-

Düşük sıcaklıkta iyi tokluk kalitesine sahiptirler.

-

Kimyasallara karşı son derece dirençlidirler ve kolayca aşınmazlar

-

Yüksek yoğunluklu polietilen plastikler hafiftir, kolaylıkla temin edilebilir ve ekonomiktir.

-

Düşük nem emme özelliğine sahiptirler.

-

Malzemelerin termoplastik kaynak ekipmanı kullanılarak kaynaklanması kolaydır.

-

Çekme Dayanımı 0.20 - 0.40 N / mm² ve Çentikli Darbe Dayanımı Kırılmaz Kj / m²

-

Termal genleşme katsayısı 100-220 x 10-6

-

Max Cont Kullanım Sıcaklığı 65 ° C

-

Yoğunluk 0,944 - 0,965 g / cm 3

-

Malzemeler her türlü Seyreltik Asit ve Alkalilere karşı güçlü bir şekilde dayanıklıdır.

-

Yağ ve greslere karşı orta derecede dirençlidirler.

-

Reçineler, Alifatik Hidrokarbonlar, Aromatik Hidrokarbonlar ve Halojenlenmiş Hidrokarbonlar gibi Hidrokarbonlara karşı zayıf bir dirence sahiptir.

-

Alkollere karşı oldukça dayanıklıdırlar.

-

Halihazırda temin edilebilir ve düşük maliyetli bir malzemedir.

-

Yüksek yoğunluklu polietilen iyi darbe direnci ve gerilme mukavemeti.

-

Reçineler tüm termoplastik yöntemlerle kolayca işlenebilir.

-

Plastikler kimyasallara, korozyona ve iklim değişikliklerine karşı oldukça dayanıklıdır

-

Malzemelerden üretilen plastikler dayanıklı, esnek, güçlü ve hafiftir.

-

Yüksek ısıl genleşmeye sahiptir.

-

Kötü hava koşullarına dayanıklıdır

-

Plastikler genellikle gerilim çatlamasına maruz kalır.

-

Polimerler yanıcıdır ve belirli koşullarda zayıf sıcaklık kapasitesini gösterir.

HDPE Kullanım Sahaları:

Bu plastik, dünyanın en popüler plastiklerinden biridir. Binalardaki ağır hizmet tipi neme dayanıklı membrandan hafif, esnek torba ve filmlere kadar çok çeşitli uygulamalara uygun çok yönlü bir polimerdir. En çok şişeler ve kapaklar, taze ürün torbaları veya ince ölçülü taşıma torbaları vb. İçin kullanılır.

Dayanıklılık, geri dönüştürülebilirlik ve mükemmel buhar ve nem bariyeri gibi özellikler, onları çeşitli malların üretimi için uygulanabilir kılar. Ekstrüzyonda, enjeksiyonda, şişirme film üretiminde, boru üretiminde kullanılmak üzere farklı HDPE türevleri vardır.

HDPE Levha ve Tabakalar:

Çeşitli plastik ürünler üretmek için kullanılan tabakaların üretiminde yaygın olarak kullanılmaktadır. Levhalar güçlüdür ve düşük sürtünme katsayısı ile kimyasallara ve sıcaklığa dayanıklıdır. Son derece dayanıklı olmaları, onları su depoları, endüstriyel kullanımlar veya şişeler ve kapaklar gibi ürünler için mükemmel şekilde uygun hale getirir.

Mat levhalar; malzeme dayanıklılığı sağladığından ve bıçakları köreltmediğinden, öncelikle kesme tahtaları gibi öğeleri üretmek için kullanılır.

Düz levahalar; pürüzsüz tabakalar, onu çeşitli kullanımlar için geçerli kılan çeşitli niteliklere sahiptir. Düzgün yüksek yoğunluklu levhalar kolaylıkla imal edilebilir ve iyi kimyasal dirence, gerilme direncine sahiptir ve ayrıca yüksek oranda nem ve darbeye dayanıklıdır. Yüksek yoğunluklu polietilen düz kaplama, genellikle tank kaplaması için kullanılır. Esas olarak yakıt tankları, çöp konteynırları, paletler, tarım tankları, otoyol bariyerleri gibi büyük karmaşık ürünleri rotasyonel olarak kalıplamak için kullanılırlar. Levhalar ayrıca çeşitli torba ve şişelerin üretiminde ve ambalaj endüstrisinde yaygın olarak kullanılmaktadır.

Boru levhaları ve ekipmanları; ağırlık ve performans açısından standart yüksek yoğunluklu kaplamadan bazı gelişmiş özelliklere sahiptir, bu da onları boru üretimi için uygun hale getirir.

Boruların üretiminde büyük ölçüde yüksek yoğunluklu polietilen polimer kullanılır. Reçineler, daha dayanıklı, hafif, hava koşullarına dayanıklı ve kolay malzeme akışı sağladıkları için boru imalatında büyük miktarlarda kullanılır. Bu borular belediye, sanayi, enerji, jeotermal ve çöplükler gibi çeşitli sektörlerde kullanılmaktadır.

Yüksek yoğunluklu borular, füzyon işlemi nedeniyle sıfır sızıntıya sahiptir, monolitik yüksek yoğunluklu polietilen sistem oluşturur, sonuç olarak boru ve bağlantı parçaları için en uygun malzeme olduğunu kanıtlar. Bu borular toksik olmadıkları ve oldukça dayanıklı oldukları için daha çevre dostudur.

-

Sızdırmazlar ve mükemmel akış özellikleri sunarlar.

-

Kimyasallara, korozyona ve aşınmaya karşı oldukça dirençlidirler.

-

Borular ve bağlantı parçaları güçlü süneklik ve tokluk sunar.

-

Üreticilere geniş bir çeşitlilik sunan ½ inç ila 63 inç arası çaplarda mevcuttur.

-

Donmuş suya geleneksel metal boru sistemlerinden daha iyi dayanabilirler.

-

Oldukça dayanıklıdır ve uzun vadeli ekonomi, değer ve bağımlılık sağlar.

Antiskit; kayma veya kayma yüzeyinin gerekli olduğu denizcilik uygulamaları için özel olarak üretilmiştir.

HDPE Torbalar:

Yüksek yoğunluklu polimerler ayrıca çok büyük ölçekte poli poşet üretmek için kullanılır. Malzemenin temel özellikleri, onları çeşitli poli poşetlerin üretimi için oldukça uygun hale getirir. Bu poli çantalar, uygulama ve kullanımlarına göre üretilmektedir. Reçineler, taze poli poşetlerin, brad poşetlerin, yiyecek poşetlerinin, ince ölçülü taşıma poşetlerinin ve diğerlerinin üretiminde kullanılır.

-

HDPE çantalar yüksek ve düşük sıcaklıklara dayanıklıdır.

-

Katkısız bir malzemedir, bu nedenle poşetler ürünlerin paketlenmesi için ideal hale gelir.

-

HDPE torbalar, yine ambalaj endüstrisi için uygun olan çizilmez özellikler sunar.

-

Bu torbalar daha sert, daha güçlü ve daha iyi nem tutma kapasitelerine sahip.

-

Materyal bulanık ve donuk olduğundan üretilen poşetlere netlik sağlamaz.

-

HDPE poşetlerin çentikli olması halinde, bu poşetlerin filmin ekstrüde edildiği yönde yırtılması çok kolay hale gelir.

HDPE Örtüler:

Yüksek yoğunluklu polietilen, büyük miktarlarda bulunabilirliği ve düşük malzeme maliyeti nedeniyle küresel olarak geomembran olarak yaygın şekilde kullanılmaktadır. Kimyasallara, UV'ye ve ozona karşı dayanıklıdır, bu da onu astar üretiminde kullanılmaya uygun hale getirir. Astarlar temel olarak çöp sahalarında, atık su arıtma lagünlerinde, hayvan atık lagünlerinde ve madencilik uygulamalarında kullanılmaktadır. Bu astarlar, yaklaşık 22,5 inç genişliğe sahip büyük rulolar halinde mevcuttur.

Dayanıklı ve UV dayanımlı malzemelerdir. İyi kimyasal ve sıcaklık direncine sahiptirler.

Tüm bunlardan başka; Düzenli depolama gömlekleri, maden havuzları olarak ve hatta tüm suyla kirlenmiş cisimlerin arıtılması için kullanılabilirler. HDPE Plastikler, dayanıklılığı, esnekliği ve hafifliği nedeniyle plastik şişe ve kapaklar (su şişeleri, içecekler vb.), Oyuncaklar (açık ve kapalı oyun alanları), kimyasal kaplar (şampuan, saç kremi) gibi çeşitli son segment ürünler için geçerlidir. , temizlik ürünleri, motor yağı vb.), deniz yapımı ve mobilyaları (dolaplar, çim mobilya, kilitli dolaplar, banyo tezgahları) ve günlük yaşamda kullanılan diğer birçok ev ürünü üretiminde tercih edilmektedir.

HDPE Geri dönüşümü hakkında bilgiye buradan ulaşabilirsiniz.

Bazı HDPE marka ham maddelerin teknik değerleri ve daha çok kullanım alanları :

LLDPE / LDPE / HDPE Arasındaki Farklılıklar

Yüksek Yoğunluklu Polietilen (HDPE), Düşük Yoğunluklu Polietilen (LDPE) ve Doğrusal Düşük Yoğunluklu Polietilen (LLDPE), hepsi plastik ürünler üretmek için son segment pazarlarında kullanılan farklı bir tür polietilen polimerlerdir.

Hepsi, onları çeşitli farklı kullanımlara uygulanabilir kılan belirli özelliklere sahiptir. Bu reçineler arasındaki en büyük fark, ne kadar sıkı oluştuklarını gösteren hücresel yapıları veya birbirleriyle olan moleküler bağlarıdır.

En Esnek Olanı : LLDPE kullanılan en esnek plastik şeklidir. Daha fazla esnekliğe, gerilme mukavemetine ve uygunluğa sahip daha rafine bir LDPE formudur. Güçlü ve uygun özelliklerinden dolayı levha ve filmler için yaygın olarak kullanılmaktadır. Göletler ve kanallar için yaygın olarak kullanılır.

En Yaygın Kullanılanı : LDPE kullanılan en yaygın plastik türüdür. Tarım, inşaat, kaplar ve kapaklar, kaplama vb. Alanlarda yaygın olarak kullanılmaktadır.

En Zon İşleneni : HDPE Polietilenin en güçlü ve en dayanıklı şeklidir. Maksimum kimyasal dirence sahiptir ve nispeten diğer polietilen plastik reçineler formlarından daha az esnektir. HDPE malzemeleri , tokluk kalitelerine katkıda bulunan maksimum düzeyde UV direncine sahiptir.

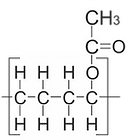

EVA (Ethylene Vinyl Acetate)

Polietilen-vinil-asetat (PEVA) olarak da bilinir. Bir etilen ve vinil asetat kopolimeridir. Bu oluşumda ağırlık yüzdesi %10 ile %40 arasında değişkendir ve geri kalan kısım etilendir.

EVA kopolimeri, esasen vinil asetat içerikleri ve malzemenin kullanılma şekli bakımından farklılık gösteren üç farklı tiptedir. Bu gözenekli elastomerik malzeme,%750 gerilme uzaması ve en yüksek erime sıcaklığı 96 °C ile düşük LDPE 'den yaklaşık üç kat daha esnektir. Bu malzeme genellikle doğası gereği toksik değildir ve LDPE'nin özelliklerini sergiler, ancak genellikle film uygulamalarında daha fazla parlaklıktadır. Termoplastik ekstrüzyon, film birleştirme ve köpük kalıplama için kullanılırlar.

Film, Köpük, Sıcak Eriyik Yapıştırıcılar, Tel kablo, Ekstrüzyon Kaplama, Güneş Pili Kapsüllemesi, Enjeksiyon Kalıplama ve Medikal Boru üretimlerinde tercih edilir.

Otomotiv, Ambalaj ve Kağıt, Boyalar, Kaplamalar ve Yapıştırıcılar, Elektronik ve Elektrik, Eczacılık, Ayakkabı, Fotovoltaik Panel, Tarım ve Tıp alanlarında yoğunlukla karşımıza çıkar.

EVA, yüksek basınçlı bir reaktörde etilen ve vinil asetat monomerin ko-polimerizasyon işlemiyle üretilen termoplastik reçinelerdir.

DuPont, dünyanın en büyük EVA üretim kapasitesine sahip şirkettir. Bunu, Hanwha Chemical ve Exxon Mobil izler.

-

Vinil Asetat Modifiye Polietilen (Düşük vinil asetat yoğunluğu)

-

Termoplastik Etilen-Vinil Asetat (Orta vinil asetat yoğunluğu)

-

Etilen Vinil Asetat Kauçuk (Yüksek vinil asetat yoğunluğu) olmak üzere üç segmenttedir.

EVA Temel Özellikleri :

EVA polimer, bazı iyileştirmelerle birlikte düşük yoğunluklu polietilen polimerlere benzer özelliklere sahiptir.

EVA reçinelerinin sergilediği temel özellikler şunlardır:

-

Malzeme iyi bir netlik ve parlaklık sağlar.

-

Gerilim çatlamasına ve UV ışınlarına karşı oldukça dayanıklıdır.

-

Düşük sıcaklık direnci.

-

Yüksek sürtünme katsayısı.

-

Kendine özgü sirke benzeri bir kokusu vardır.

-

Erime noktası - 75 ° C

-

Çekme mukavemeti, N 0.05-0.2 olan / mm 2 ve çentikli darbe dayanımı bir ara Kj / m 2

-

25 ° C'de yoğunluk 0.948 g / ml'dir

-

Parlama Noktası - 260 ° C

-

Termal genleşme katsayısı 160-200 x 10-6

-

Kararlılık - Kararlı, Yanıcı ve güçlü oksitleyici maddelerle uyumsuz.

-

Seyreltik Asitlere ve Alkalilere, Alifatik Hidrokarbonlara, Alkollere, Yağlara ve Greslere karşı çok iyi direnç gösterirler.

-

Aromatik Hidrokarbonlara ve Halojenlenmiş Hidrokarbonlara karşı zayıf dirençleri vardır.

-

Mükemmel ısıl yapışma mukavemeti gösterirler.

-

Düşük sıcaklıklarda bile iyi miktarda esnektirler.

-

Esneme ve çatlamaya dayanıklıdır.

-

Geleneksel termoplastik teknikler kullanılarak kolayca işlenebilirler.

-

Yedeklerine kıyasla zayıf gerilme mukavemeti

-

Isı deformasyonuna karşı daha düşük direnç

-

Rakiplerine göre zayıf kimyasal dirence ve bariyer özelliklerine sahiptir.

EVA Kullanım Sahaları :

Genel olarak EVA, esnek ambalajlama, ısıyla yapıştırma katmanları, termal laminasyonlar, hortum ve boru, üflemeli kalıplanmış şişeler ve kapak gömlekleri gibi bir dizi farklı son kullanım için geçerlidir.

EVA reçineleri, tabakalardan kolayca kesilebildiğinden ve istenen herhangi bir şekle kalıplanabildiğinden, karmaşık son kullanıcı ürünleri üretmek için de kullanılmaktadırlar. Ortez, sigara, sörf tahtası, yağsız tahta ve hatta yapay çiçek üretiminde kullanılabilir.

Termoplastik ağız koruyucuları ve yumuşatıcı veya su geçirmez deriler için bile kullanılırlar.

EVA Köpük:

Etilen vinil asetat bir tür kapalı hücreli köpüktür. Döşemede yaygın olarak kullanılan, yumuşak ve dayanıklı bir etilen ve vinil asetat polimeridir. Aynı zamanda spor malzemeleri, zanaat ve set tasarımı gibi başka çeşitli kullanımlara da sahiptir. EVA, süngerimsi olmadan doğası gereği yumuşak olduğu için genellikle parmak arası terlik üretiminde kullanılır.

Özellikler EVA köpük malzemelerin temel özellikleri:

-

Hava şartlarına ve kimyasallara karşı son derece dayanıklı ve esnek olmaları.

-

Düşük su emme özelliğine sahiptir olmasından dolayı dökülmelere dayanıklı olmaları.

-

Kimyasallara dayanıklı olmaları.

-

Doğaları gereği toksik özellik göstermemeleri.

EVA köpük, iyi köpük üretim özelliklerine sahiptir. EVA köpük ve tabakalarının imalatı için şu birkaç yöntem kullanılabilir:

-

Köpük Sıyırma : Köpük sıyırma, köpürtme makinesi ile üretilen ham levhalardan daha ince köpük levhalar yapma yöntemidir. Köpük sıyırma, her zaman geri kalan köpük üretim sürecinin ilk adımıdır.

-

Köpük Kesme : Bu işlem köpük tabakaları bloklar ve şeritler halinde kesmek için kullanılır. EVA köpük malzemelerini imal etmek için kullanışlı ve verimli bir tekniktir. Köpükte testere makinesi sacları istenilen uzunluk ve genişlikte kesilir. Birincisi dikey testere ve ikincisi yatay testere olmak üzere iki tür testere yöntemi kullanılmaktadır. Her iki tür testere makinelerinin son ürünleri köpük tabakalar, bloklar ve şeritlerdir.

-

Özel Kalıp Kesme : Bu kalıp kesme yöntemi, kağıt kutuyu kesmek için çelikten yapılmış kalıbın kullanıldığı kağıt ambalajlar gibi farklı endüstrilerde kullanılır. Aynı şekilde kalıp kesme yöntemi de köpük üretimi için kullanılır. Bu yöntem, genellikle paketleme, köpük kasa ekleri, köpük profilleri ve köpük conta pedleri üretiminde tercih edilir.

-

Köpük Laminasyon : EVA köpük malzemelerinin yapışkan yapışkan arkalık, keçe yüzey, kumaş ve film arkalıklarının gerekli olduğu yerlerde gereklidir. İşlemde iki tür EVA köpük laminasyon yöntemi kullanılmaktadır. İlk yöntem PAS laminasyondur (yapışkan laminasyon) ve ikinci yöntem ısıyla laminasyondur. Yapıştırıcı laminasyonunda laminasyon için yapıştırıcılar kullanılırken diğer yöntemde laminasyon işlemi için ısıtılmış köpük yüzeyden yararlanılır.

-

Köpük Termoform : Köpük ısıl şekillendirme, daha esnek ve dayanıklı köpük elde etmek için yapılır. Bu işlem öncelikle 3 boyutlu özel köpük parçaları yapmak için kullanılır. Isıyla şekillendirmenin kendisi ısıtma ve sıcaklıklarla ilgili olduğundan, bu teknik de aynı prensipler üzerinde çalışır. Termoform işleminde kullanılan makinalar, istenilen ısı ve sıcaklıklara göre ayarlanarak kalıplarda ısıtma ve basınç altında özel köpük parçalar oluşturulur.

Eva Köpük kullanmanın faydaları:

-

Çalışma kolaylığı sunarlar ve çeşitli kalınlık, renk ve yoğunluklarda gelirler.

-

Isı yardımı ile kolaylıkla şekillendirilebilir hatta diğer malzemelere yapıştırılabilir.

-

Bu köpük malzemeler kolaylıkla boyanabilir.

-

EVA köpükleri kolaylıkla taşınabilir, depolanabilir ve yeniden kurulabilir.

-

Temizlemesi kolaydır.

-

EVA köpükleri dayanıklılık, rahatlık ve kullanılabilirliğin bir kombinasyonunu sunar.

-

Bu malzemeler çok çekici ve kolayca karşılanabilir.

EVA Ayakkabı ve Taban:

EVA, kauçuğa çok benzeyen elastik bir kopolimerdir ve birçok ev ve endüstriyel uygulamada kullanılabilir. Üretim sürecinde klor kullanmayan ve geri dönüşümle yeni ürünlere (oyun alanları, paspaslar vb.) kolayca geri dönüştürülebilen çevre dostu bir malzemedir. Vegan ayakkabı üretiminde yaygın olarak kullanılmaktadır. Koşu ve günlük ayakkabıların çoğu EVA kullanılarak üretilmektedir. Ayakkabı endüstrisindeki Timberland, Teva, Keen ve Patagonia gibi birkaç zengin marka bile ayakkabı imalatında EVA kullanımını benimsemiştir.

EVA malzemesi bugün mevcut olan en iyi şok emici malzemelerden biridir. Bu nedenle, önde gelen marka jogger'ların çoğu, şok emilimi ve hafifliğin iyi bir kombinasyonunu elde etmek için bunu ayakkabı tabanlarında kullanır. EVA malzemeleri, ayakkabı parçalarının orta tabanı, spor ayakkabıların dış tabanı ve iç tabanı için ve ayrıca terlik ve parmak arası terlik tabanı olarak yaygın olarak kullanılmaktadır.

Ayakkabı üretiminde EVA kullanmanın faydaları şunlardır :

-

Ayakkabılarda yastıklama ve yaylanma sağlar.

-

Ayakkabının sertleşme ve çatlamaya karşı direncini arttırır.

-

Suyu emmez ve soğuk havalarda bile esnek kalır.

-

Ayrıca UV ışınlarına dayanıklıdır.

-

Bu malzeme suya ve korozyona karşı oldukça dayanıklıdır.

-

İşleme kolaylığı (kesme, yapıştırma, presleme ve laminasyon) sunar.

-

EVA taban canlılığı önleyicidir (iyi gerilme mukavemeti ve yüksek tokluk ile şok yastıklama)

-

Soğuk havaya karşı yalıtım sağlarlar

-

Kapalı köpük ses yalıtım kalitesi.

PEVA (PolyEthylene Vinyl Acetate)

Poli Vinil Klorür (PVC) için doğrudan bir ikame olduğunu kanıtlayan klorsuz bir vinildir. PVC günümüzde bilinen bir kanserojen türü olduğundan, mümkün olan her yerde önlenmektedir. PEVA, doğası gereği PVC'den daha az toksik göründüğünden, çeşitli ürünlerin (özellikle ev eşyaları) ikame edilmesi için kullanılmaktadır.

PEVA, duş perdeleri, oyuncaklar, ayakkabılar, kozmetik çantaları, bebek önlükleri, plastik örtüler, araba örtüleri ve yatak koruması gibi çeşitli ev ürünlerinde kullanılmaktadır.

Bazı EVA marka hammaddelerin teknik değerleri ve daha çok kullanım alanları :

PP (PolyPropylene)

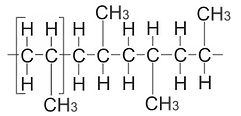

Bu plastik süt beyaz rengindedir. Çok iyi boyanma kabiliyeti vardır. Isı, kimyasal ve elektrik özellikleri ne çok iyi ne çok kötü sınırlı nisbettedir. Polipropilen (PP), birçok açıdan yüksek yoğunluklu polietilenden (HDPE) benzerdir. Tekrarlayan -CH2 bileşenlerinden oluşan uzun bir polimer zinciri oluşturmak yerine, gözenekli polipropilen molekülün, ana karbon omurgasını asan bir dizi CH3 grubu vardır.

Mukavemeti ve yumuşama sıcaklığı oldukça yüksek olup sudan hafiftir. Polietilen gibi kokusu daha keskin ve yakıcıdır. PE ye benzeyen özelliğe sahiptir. Asbest lifleri ile kuvvetlendirilmiş halde taşıtların hava filtrelerinde, gaz kullanılır, ayrıca ambalaj paketleme ve çuval işlerinde kullanılır.

Polipropilen, stereoregüler polimerler arasında ilk üretilen polimerdir. Üretimi 1957'de başlamıştır ve hızla artarak kısa zamanda büyük miktarlara ulaşmıştır.

Polipropen olarak da adlandırılan polipropilen (PP), doğası gereği termoplastiktir. (CnH2n) olarak ifade edilen doğrusal bir hidrokarbon polimeridir. PP polimer en çok yönlü polimerlerden biridir ve hem plastik hem de elyaf olarak kullanılır.

Polimer, mekanik olarak sağlam olması ve bazlar ve asitler gibi birçok kimyasal çözücüye dirençli olması gibi sert özelliklere sahiptir. Bu, polipropilen plastiği çeşitli son kullanım endüstrileri için ideal hale getirir . PP plastiğin ana uygulama alanı paketleme ve etiketleme, tekstiller, plastik parçalar ve çeşitli tiplerdeki yeniden kullanılabilir kaplardır.

PP plastik aynı zamanda ev eşyalarının, otomotiv ürünlerinin, denizcilik ve karavan ürünlerinin kalıplanması için imalatçılar tarafından da tercih edilmektedir. PP plastikleri gıda kabı olarak kullanmak da güvenlidir çünkü kimyasalların gıda ürünlerine sızmasını önler.

Polimer, Enjeksiyon Kalıplama, Şişirme Kalıplama, levha ekstrüzyonu ve ısıyla şekillendirme gibi farklı işleme teknolojilerinde kullanılabilir.

PP reçine propilenden yapılır ve propilen, petrokimya endüstrisinde en çok üretilen ikinci yapı taşıdır .

PP, propilenin kontrol edilen ısı ve basınç altında organometalik ve stereospesifik katalizörlerle (Ziegler-Natta) polimerizasyonuyla elde edilir. Uygulanan polimerizasyon prosesine ve kullanılan kataliz ör sistemine bağlı olarak üretilen polimerin moleküler yapısı üç farklı tipte stereokimyasal konfigürasyon g österir; bunlar izotaktik, sindiyotaktik ve ataktik konfigürasyonlardır. Kullanım alanı en yaygın ticari polimer olan izotaktik polipropilende metilen gruplarının tümü, polimer iskeletinin aynı tarafında bulunur; dolayısıyla kristal oluşumuna olanak veren bir yapı meydana gelir.

Daha sonra geliştirilen kataliz ör teknolojileri izotaktik olmayan yapıların oluşumunu en aza indirecek y öndedir; b öylece izotaktik dışındaki (sindiyotaktik ve ataktik) fraksiyonların, elde edilen üründen ayrılması için gerekli bazı üretim kademelerinin kaldırılması hedeflenmektedir.

Birçok kimyasala karşı üstün dayanım özellikleri gösterir. Yüksek mekanik ve gerilme dayanımı gösterir. Yapısal özelliği gereği kaynak edilebilir. Elektriksel dayanım özellikleri çok iyidir. Düşük yoğunluklu oluşu onu ekonomik yapar. Homopolimer (PP-H) ve Kopolimer (PP-C) olmak üzere iki tipten oluşur.

Çalışma sıcaklıkları PP-H için 0 ile 100°C, PP-C için -30 ile 90 °C 'dir. Temel özellikleri olarak, yüksek kimyasal dayanım, iyi darbe dayanımı, iyi mekanik özellikler ve düşük yoğunluk gösterilebilir.

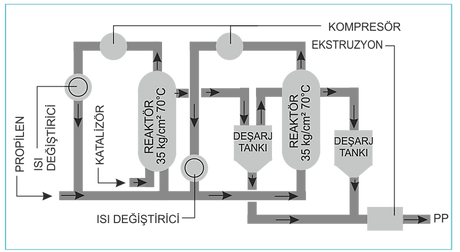

Homopolimer ve rasgele kopolimer üretiminde gaz propilen, ko-monomer ve katalizör reaktöre konulur. Reaktörde, büyüyen polimer taneciklerinin oluşturduğu akışkan bir yatak vardır; 35 kg/cm² basınç ve 70 °C dolayında çalışır. Reaksiyon yatağına akan reaksiyon gazı, tek-kademeli bir santrifüj kompresörüyle sirküle ettirilir; böylece, polimerizasyon reaksiyonu için gerekli ham madde sağlanırken, yataktan reaksiyon ısısı da uzaklaştırılır. Sirkülasyon gazı bir ısı değiştiriciden geçirilerek soğutulur. Granüler ürün, aralıklarla, ürün deşarj tanklarına akar. Burada reaksiyona girmemiş gaz, üründen ayrılır ve reaktöre geri-döndürülür. Darbe-dirençli kopolimer üretiminde, birinci reaktörde elde edilen polipropilen reçine, ikinci (darbe-direnci) reaktöre alınır. Polimerik kauçuk fazın elde edilmesi için, bu reaktöre gaz propilen ve etilen gönderilir. İkinci reaktörün çalışması birinciye benzer; fakat basıncı yarısı kadardır. Bir santrifüj kompresörü gazı ısı değiştiriciden geçirerek akışkan-yataklı reaktöre geri-çevirir.

Darbe dirençli kopolimer ürün, deşarj tanklarına

gelir ve reaksiyona girmemiş gaz tekrar reaktöre döner.

Her iki üretimde de kalan hidrokarbonlar azot ile süpürülür.

Granüler ürün, uygun peroksitler ilave edilerek, düşük-enerjili bir sistemde pellet şekline dönüştürülür. Erime akışı 0.1 den 3000 e, izotaktik içeriği %99 a kadar ulaşan homopolimerler elde edilebilir. Rasgele kopolimerlerde etilen %12 ye kadar çıkarılabilir, erime akışı 0.1 den 100 e kadar geniş bir aralıkta değiştirilebilir. Dardan genişe molekül ağırlığı dağılımları elde etmek mümkündür.

Kullanım alanları arasında kimyasal tanklar, vana ve pompa parçaları, her türlü kablo izolasyonları ve makaronlar, trafo, röle, anten, transformatör, radar parçaları, bağlantı parçaları, bobin, jeneratör izolasyonları, yüksek gerilim izolatörleri, kapasitör ve transformatörler için hava geçirmez keçeler, , baskı devreleri için lamine levha üretimleri vardır.

PP Prosesindeki Katalizörler:

TiCl3 Bazlı Katalizörler: İzotaktik polipropilen (düzenli sterik yapı), ilk defa Natta tarafından 1954 yılında, TiCl4 ve Al(C2H5)3'den oluşan aktifleyici bir sistemle elde edilmiştir; sistemdeki TiCl4'ün, polimerizasyon sırasında Al(C2H5)3 ile indirgenerek katı, kristalin TiCl3'e dönüşmesiyle, meydana gelen polimerin yüksek yüzdelerde izotaktik yapı içermesi sağlanmıştır. Daha sonra Hecules molekül ağırlığının düzenlenmesinde hidrojenin rolünü keşfetmiş, Esso saf TiCl3 yerine TiCl3 katı çözeltisinde AlCl3 kullanarak daha iyi sonuçlar almıştır. Mitsubishi, TiCl3'e karboksilik asit esteri gibi elektron verici ilave ederek izotaktikliği %92-94'e kadar çıkarabilmişti; bu sisteme ikinci jenerasyon kataliz örü denilmektedir. Yine de kataliz ör verimi, kataliz ör kalıntısını azaltarak kalıntının ayrılması işleminin kaldırıldığı bir üretim için yetersiz bulunmaktadır.

MgCl2 Destekli Katalizörler:

MgCl2 kataliz ör verimini yükseltir, kataliz ör kalıntısını ayırma işlemine gerek olmaz, dolayısıyla hidrokarbon slurry (çamur) içinde polimerizasyonu kolaylaştırır. Bu buluş ve daha başka düzeltmelerle üçüncü jenerasyon katalizörleri geliştirilmiştir. Böylece polimerizasyon ortamının monomer olduğu basitleştirilmiş proseslerde daha yüksek verim, stereospesifiklik ve morfoloji kontrolü sağlanabilir.

Metallosen Katalizörler:

Ziegler-Natta katalizörleri yerine tek-uçlu metallosen kataliz örleri geliştirilmiştir. Elde edilen polimerde dar molekül ağırlığı dağılımı, düzgün polimer zincirleri, şeffaflık ve sıklık gibi özellikler, bu sınıfa giren katalizörlerin başlıca karakteristikleridir.

PP üretiminde şu adımlar temeldir:

-

Öncelikle hammadde malzemesi ve katkı maddeleri saflaştırılmalıdır. Katalizör malzemesi hazırlanmalıdır. Kullanılan besleme stoğu propilendir.

-

Daha sonra polimerizasyon ya akışkan yataklı / karıştırmalı reaktörlü gaz fazında ya da bulamaç / çözelti ile sıvı fazda gerçekleşir.

-

Bundan sonra, polimer parçacıkları mevcut monomerlerden ve seyrelticilerden ayrılır. Monomer ve seyrelticiler geri kazanılır ve işlem sırasında tekrar beslenir.

Çin, PP polimerin lider üreticisidir. Küresel toplam üretimdeki payı %27 'dir.

2017 yılı itibaren Dünya pazarındaki en büyük PP üreticisi firmaları aşağıda görülebilir. (milyon ton/yıl)

PP Temel Özellikleri :

PP, sert ve çok sağlam plastiktir. Bu polimerin özellikleri, monomerin moleküler ağırlığına ve dağılımına bağlıdır. PP reçinesi, ısıya dayanıklılığı iyi olduğundan gerilim çatlaması problemleriyle karşılaşmaz. Yarı saydam olmaları, iyi yorulma direncine sahip olmaları ve yarı sert olmalarının yanı sıra sağlam olmaları gibi kullanım alanlarını genişleten başka fiziksel özellikler de sunar. Mükemmel estetik özelliklere sahiptirler, bu nedenle tampon gibi parçalarda parlaklık ve parlaklığın gerekli olduğu otomotiv sektörlerinde pek çok yerde kullanılırlar.

PP reçine aside, bazlara, suya veya deterjanlara dayanıklıdır. PP plastikler, asit ve bazlara dayanıklı olduğu için kaplar için iyi bir seçim olabilir. Düşük yoğunluğa, yüksek yumuşama noktasına sahiptirler ve daha yüksek sertlik ve sertlik sunarlar. Oda sıcaklığında organik çözücülere dayanıklıdır.

0.895 g / cc arasında polipropilen yoğunluk kalıntıları 3 amorf ve 0.92 g / cc için 3 kristalindir. Ancak bu yoğunluk dolgularla değişebilir. Etilen ile kopolimerize edildiğinde sert ve esnektir. Makul ölçüde ekonomiktir ve yorgunluğa karşı iyi bir dirence sahiptir.

PP plastiklerin özellikleri nedeniyle termoplastik kaynak ekipmanı kullanılarak kaynaklanması kolaydır. Bu, kimyasal , su ve diğer sıvı malzemeler için depolama tankları imal etmesine yol açar . Polipropilen erime noktası 160 °C'dir.

Üç tip PP sınıfı mevcuttur. Bir uygulama için hangi sınıfın seçileceği aşağıdaki noktalara bağlıdır:

-

Homopolimer: Bu sınıf genel sınıf olarak kabul edilir ve çeşitli genel amaçlar için kullanılabilir. Yüksek distorsiyon sıcaklığına (HDT) sahip kopolimerden daha güçlü ve serttir. Yarı saydam beyaz ve diğer renklerde bulunan dayanıklı, sert plastiklerdir.

-

Blok Kopolimer: Homopolimerden daha sert ve dayanıklıdır. Bileşimleri, artırılmış darbe direncine sahip% 5 ila% 15 etilen içerir.

-

Rastgele Kopolimer: Rastgele kopolimer kimyasal bileşimi,% 1 ve% etilen içerir. Daha iyi esnekliğe sahipler; daha düşük erime noktaları ve yapıları, pp molekül zinciri boyunca rastgele düzenlenmiş ko-monomer birimlerinden oluşur.

-

PP malzeme kolayca elde edilebilir ve ucuzdur.

-

Yarı kristal yapıları, yüksek eğilme mukavemeti sunar.

-

Farklı bazlara ve asitlere karşı iyi kimyasal dirence sahiptir ve ayrıca nemi emmeye karşı çok dayanıklıdır.

-

Çeşitli ürünlerin imalatı için gerekli olan iyi bir yorulma direnci ile birlikte iyi bir elektrik yalıtkanıdır.

-

Yorulmaya karşı güçlü direnç ile iyi darbe direncine sahiptirler

-

Polimer ayrıca sert ve ısıya dayanıklıdır

-

İşleme sırasında mükemmel estetik özelliklerle pürüzsüz olma eğilimindedirler

-

Mikrodalga gıda kapları için büyük ölçüde kullanılmasını sağlayan yüksek bir erime noktasına sahiptirler.

-

Yüksek termal genleşme katsayısı, PP malzemenin yüksek sıcaklık uygulamalarını sınırlar.

-

PP son derece yanıcıdır ve zayıf yapışma özelliklerine sahip olduğu için boyanması zordur.

-

Oksidasyona ve UV bozulmasına eğilimlidirler.

-

PP polimerin, üretim proseslerinde PP kullanımını etkileyen klorlu çözücülere ve aromatiklere karşı direnci zayıftır.

-

Hem plastik hem de elyaf olarak kullanılabilir.

-

Polimer polietilenden daha yüksek erime noktası

-

Ve polietilenden daha az kararlıdır

-

PE'ye göre daha iyi yorulma direncine sahiptir ve menteşe olarak kullanılır.

-

PE daha az statik yüke sahiptir, bu nedenle PP'den daha az toz çeker.

PP Kullanım Sahası :

PP polimer, ekstrüzyon şişirme, enjeksiyon kalıplama ve genel amaçlı ekstrüzyonla işlenebilir. Genişletilmiş PP (EPP), uzman bir işlemle kalıplanabilir. Polimerin özellikleri, onları plastik pazarının çeşitli son kullanım segmentlerine uygulanabilir kılar.

PP Kalıplama :

Plastikleri sert çerçeveler ve kalıplar kullanarak şekillendirmek için kullanılan bir tekniktir. Kalıplama genellikle araba parçalarının, konteynırların, tabelaların ve diğer yüksek hacimli öğelerin imalatında kullanılır. Plastik kalıplama, sıvı polimerin şeklini alabilmesi için içi boş kalıba doldurulmasını içerir. Bu süreç, yüksek bir basınç aralığı ve muazzam ısı içerir. Plastik kalıplamada Enjeksiyon kalıplama, üflemeli kalıplama, rotasyonel kalıplama ve sıkıştırmalı kalıplama dahil olmak üzere kullanılan farklı teknikler vardır.

Polimerin işlenmesi için eriyik akış hızı önemli bir belirleyicidir. Erime Akış Hızı (MFR) veya Eriyik Akış İndeksi (MFI), PP'nin moleküler ağırlığını tanımlar. Kalıplama işlemi sırasında erimiş polimerin ne kadar kolay akacağının bir göstergesidir. Erime akış hızı yüksektir. Yüksek MFR ile kalıbın dolumu kolaylıkla yapılır.

PP kalıplamada yaygın olarak kullanılan iki teknik, PP Enjeksiyon Kalıplama ve PP Şişirme Kalıplama'dır.

-

Enjeksiyon kalıplama : parçaları üretmek için malzemelerin kalıplara enjekte edildiği bir işlemdir. Plastik enjeksiyon kalıplamada PP polimer kullanımı, olumlu özellikleri nedeniyle artmaktadır. PP enjeksiyon kalıplama, iyi kimyasal ve nem direnci, kalıplamada esneklik ve ekonomik olması gibi temel özellikleri nedeniyle farklı segmentler için mal üretmek için çeşitli endüstrilerde kullanılır. PP reçinesi orta akış hızına sahip olduğunda, tıbbi ürünler, inşaat ürünleri, tüketici ürünleri (kaplar, spor malzemeleri, oyuncaklar vb.) Ve donanımda geniş bir ürün yelpazesi kullanılır.

-