Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Schulungs- / Wissens- / Lösungsplattform

Kunststoffe

Die Kunststoffindustrie ist heute eine der wichtigsten Branchen. Von Becken, Eimer, Bürsten, Bodenbelägen, Gebäudeisolierbeschichtungen, Schaumstoffen, auf den Märkten verwendeten Plastiktüten, Wasserleitungen bis hin zu Kugelschreibern, Möbelbeschichtungen aus Resopal bis hin zu Softdrinkflaschen für Haustiere, Nylon-Damensocken bis hin zu Farben, Teflonpfannen bis hin zu Beschichtungen und Lacken , Formen zu Folienstreifen, Fasern zu Kabeln, in fast jedem Objekt des täglichen Lebens, von der Verpackungsherstellung bis zum Badvorhang, vom Autoreifen bis zum Label, von der Automobilproduktion bis zum Schiffbau, findet man ein Produkt der Kunststoffindustrie. .

Kunststoffe sind eigentlich Polymere: lange Ketten von Atomen, die miteinander verbunden sind. Diese Ketten bestehen aus vielen sich wiederholenden molekularen Einheiten. Polymere aus Kohlenstoff und Wasserstoff allein oder mit Sauerstoff, Stickstoff, Schwefel und Chlor bilden einen wichtigen Bestandteil von Kunststoffen. Der britische Wissenschaftler Alexander Parkes fand den ersten natürlichen Kunststoff, indem er Proxylin, das durch Nitrieren von Cellulose (dem Baustein in der Zellwand von Pflanzen) entsteht, mit Alkohol und Kampfer vermischte. Der erste Kunststoff auf Basis eines synthetischen Polymers wurde aus Phenol und Formaldehyd hergestellt und hieß Bakelit.

Um Kunststoffe zu klassifizieren:

Kunststoffe auf Cellulosebasis (Celluloid, Rayon)

Bakelit (Phenol, Formaldehyd)

Styropor, Polyester (PS), PolyVinylchlorid (PVC)

Nylon (Polyamid-PA)

Synthesekautschuk

Polyethylen, Acryl, Polyurethan, Polyethylenterephthalat (PET)

Polytetrafluorethylen (Teflon)

Bakelit :

Bakelit, Phenol-Formaldedit-Harz.

1907 erfand Leo Baekeland Bakelit, den ersten vollsynthetischen Kunststoff, was bedeutet, dass in der Natur keine Moleküle gefunden wurden. Baekeland suchte nach einer synthetischen Alternative zu Schellack, einem natürlichen elektrischen Isolator, um den Bedarf der sich schnell elektrisierenden Vereinigten Staaten zu decken. Bakelit war nicht nur ein guter Isolator; es war zudem langlebig, hitzebeständig und im Gegensatz zu Zelluloid ideal für die mechanische Massenproduktion geeignet. Bakelit wird als "tausendfach verwendbares Material" vermarktet und kann zu fast allem geformt oder geformt werden und bietet endlose Möglichkeiten.

Die Erfolge von Hyatt und Baekeland veranlassten große Chemieunternehmen, in die Forschung und Entwicklung neuer Polymere zu investieren, und die neuen Kunststoffe gesellten sich bald zu Zelluloid und Bakelit. Während Hyatt und Baekeland nach Materialien mit bestimmten Eigenschaften suchten, suchten neue Forschungsprogramme zu ihrem eigenen Besten nach neuen Kunststoffen und machten sich dann Sorgen um deren Verwendung.

Bakelit herzustellen ist ein mehrstufiger Prozess. Es beginnt mit dem Erhitzen von Phenol und Formaldehyd in Gegenwart eines Katalysators wie Salzsäure, Zinkchlorid oder basischem Ammoniak. Geformtes Bakelit entsteht bei der Kondensationsreaktion von Phenol und Formaldehyd mit Holzmehl oder Asbestfaser als Füllstoff unter hohem Druck und Hitze innerhalb weniger Minuten Aushärtezeit. Das Ergebnis ist ein harter Kunststoff.

Bakelit hat viele wichtige Eigenschaften. Es kann sehr schnell geformt werden, was die Produktionszeit verkürzt. Formteile sind glatt, formstabil und beständig gegen Hitze, Kratzer und zerstörerische Lösungsmittel. Außerdem ist es elektrisch beständig und wird wegen seiner geringen Leitfähigkeit geschätzt. Es ist nicht flexibel.

Phenolharzprodukte können bei extremer Feuchtigkeit oder konstanter Feuchtigkeit leicht quellen. Wenn es gerieben oder verbrannt wird, hat Bakelit einen charakteristischen scharfen, kränklich süßen oder fischigen Geruch.

Bakelit ist im Allgemeinen hart, spröde und spröde und nicht zur Verwendung bei der Herstellung von Artikeln geeignet. Um dieses Polymermaterial verwendbar zu machen, wird Bakelit B durch Erhitzen mit Glycerin für eine Weile ausgehärtet. So treten Glycerinmoleküle zwischen die Polymerebenen ein, was ihr eine weiche Eigenschaft verleiht.

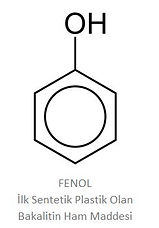

Phenol:

Rohstoff aus Bakelit, dem ersten synthetischen Kunststoff. Nachdem Phenol entdeckt wurde, machten Chemiker, die daran arbeiteten, seine Eigenschaften zu verstehen und verschiedene Verwendungen zu finden, 1907 eine wichtige Entdeckung. Der US-Chemiker L. Baekeland stellte eine synthetische Möbelpolitur her, indem er Phenol mit Formaldehyd umsetzte. Als sich die Politur nicht verkaufte, beschloss er, Klebstoff aus Phenol und Formaldehyd herzustellen. Durch die Kontrolle von Reaktionstemperatur und -druck wurde das neue Material, das er herstellte, zu einem starken, formbaren Kunststoff. Das Plastik von Baekeland war sehr beliebt, weil es in diesen Jahren kein solches Plastik gab. Heute hat sich der als Phenol-Formaldehyd-Harz bekannte Kunststoff unter dem Namen Bakelit weltweit verbreitet. Im Laufe der Jahre wurden Hunderte von Produkten wie Radios, Lichtschalter, Topfgriffe, Ziertöpfe und Autoteile aus Bakelit hergestellt.

Bakelit wurde 1993 von der ACS (American Chemical Society) als „der weltweit erste synthetische Kunststoff“ registriert. Phenol wurde zu einem wichtigen industriellen Rohstoff, der aus Erdöl und nicht aus Teer hergestellt wurde. Die Milchsäure in Sauermilch und die Zitronensäure in der Zitrone sind seit dem alten Ägypten dafür bekannt, die Haut zu regenerieren. In Frankreich schützte Madame Pompadour ihre Haut, indem sie in Wein badete. Der Wirkstoff im Wein ist Weinsäure.

Phenol wurde erstmals 1903 in den USA zur Behandlung von Akne eingesetzt.

Während des Ersten Weltkriegs wurde Phenollösung auf die Wunden von Soldaten mit Schießpulververbrennungen aufgetragen. Als sich die Soldaten erholten, sah ihre Haut glatt aus und Narben waren nicht erkennbar. Als sie dies erkannten, begannen französische Ärzte nach dem Krieg, Schönheitsfehler und Falten im Gesicht von Frauen durch die Anwendung von Phenol zu entfernen. Als die Franzosen US-Ärzten diese Technik beibrachten, wurde das Hautpeeling bei Filmstars in Mode. Zur Auffrischung der Haut werden heute Phenol, Zitronensäure, Glykolsäure, Milchsäure, Äpfelsäure, Weinsäure, Salicylsäure oder Trichloressigsäure verwendet. Fast alle Pflanzen enthalten phenolische Substanzen unterschiedlicher Größe, allen gemeinsam ist, dass sie mindestens eine Phenolgruppe enthalten. "

Formaldehyd :

Es ist eine farblose, klare flüssige chemische Substanz. Formaldehyd besteht aus Wasserstoff-, Kohlenstoff- und Sauerstoffatomen. Es ist eine organische Verbindung. Seine wässrige Lösung ist sirupartig und seine Konsistenz ist leicht dunkel. Die Phenol-Formaldehyd-Formel wird mit der chemischen Formel CH2O formuliert. Sein Normalzustand ist gasförmig. Durch die Verarbeitung wird es flüssig und wird ab diesem Zeitpunkt als Formalin bezeichnet. Es wird für kommerzielle Zwecke verwendet, indem eine 37%ige Lösung hergestellt wird. Seine Dichte beträgt 0,8153 g/cm³. Es wird als Desinfektionsmittel in medizinischen Laborumgebungen verwendet. Es wird auch bei der Herstellung einiger Medikamente verwendet. Es hat auch antimikrobielle und bakterizide Eigenschaften.

Thermoplaste

Je nach verwendetem Monomertyp hat jeder Polymertyp seine eigene charakteristische Struktur und Größe.

Polymermaterialien (Kunststoffe); Sie lassen sich in zwei Hauptpolymerreihen einteilen, nämlich Duroplaste und Thermoplaste.

Thermoplaste werden als Polymere definiert, die für nahezu unendlich viele verschiedene Anwendungen geschmolzen und umgeformt werden können.

Thermoplaste, die den einfachsten molekularen Aufbau haben, besitzen chemisch unabhängige Makromoleküle.

Es erweicht oder schmilzt beim Erhitzen, nimmt beim Abkühlen Form an, kocht und erstarrt.

Es kann ohne ernsthafte Schäden wiederholt erhitzt und abgekühlt werden, sodass es wiederaufbereitet und recycelt werden kann.

Typische Thermoplaste:

Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Polystyrol (PS), Acrylpolymere, Styrol-Acrylnitril-Copolymere (SAN), Acrylnitril-Butadien-Styrol (ABS), Polycarbonate (PC), Fluorpolymere, Acetale, Polyamide (PA .) ) ), Nylons (NA6, NA66)

Die grundlegendsten Komponenten bei der Herstellung von Thermoplasten sind Monomerbausteine. Polypropylen wird beispielsweise unter Verwendung von Propylenmonomer hergestellt, Polystyrol wird unter Verwendung von Ethylen hergestellt und Polyvinylchlorid wird unter Verwendung von Vinylchlorid hergestellt.

Der Rohstoff zur Herstellung von Thermoplasten wird heute größtenteils aus fossilen Rohstoffen gewonnen. Teilweise sind auch biobasierte Rohstoffe zu nennen.

Die Nachfrage nach thermoplastischen Materialien ist groß; Dies sind Kunststoffe, die sich leicht mit Hitze verformen lassen, die beim Abkühlen und dann erneuten Erhitzen umgeformt werden können. Thermoplaste sind Polymere, die in der Regel aus linearen oder leicht verzweigten Strukturen bestehen. Der Prozess ist reversibel; Es erweicht oder schmilzt beim Erhitzen und fließt bei Druckbeaufschlagung und erstarrt beim Abkühlen wieder. Es gibt keine Vernetzungen zwischen Polymerketten; Diese Struktur verleiht dem Polymer Schmelzeigenschaften.

Wenn Thermoplaste nicht belastet werden (unter ihrem eigenen Gewicht), werden sie im Allgemeinen bei 65 °C bis 120 °C und einige Sorten bei hohen Temperaturen wie 260 °C zersetzt.

Daher sollten sie unter geringer Last bei hohen Temperaturen verwendet werden. Duroplaste hingegen können dauerhaft Temperaturen zwischen 150°C -230°C ausgesetzt werden; einige spezielle Duroplasttypen können bis zu 260°C standhalten. Füllstoffe wie Asbest und Glasfüller erhöhen die Wärmebeständigkeit von Kunststoffen.

Thermoplaste, die schon lange auf dem Markt sind, sind ein wichtiger Bestandteil unseres täglichen Lebens.

Acrylnitril-Butadien-Styrol (ABS) ist beispielsweise ein Thermoplast, der bei der Herstellung von:

Fitnessgeräte

Spielzeuge

viele Autoteile

Polycarbonat wird verwendet bei der Herstellung von:

CDs (CDs)

Getränkeflaschen

Vorratsbehälter für Lebensmittel

Brillengläser

Polyethylen, der gebräuchlichste Thermoplast, wird verwendet bei der Herstellung von:

Shampooflaschen

Einkaufstüten aus Plastik

kugelsichere Weste

Duroplaste

Es handelt sich um eine Gruppe von Kunststoffen, die sich durch Hitze oder chemische Aushärtung in ein nicht schmelzendes Material verwandeln. Da es sich um ausgehärtete oder vernetzte Verbindungen handelt, sind sie langlebig und hitzebeständig. Es ist nicht möglich, Materialien dieser Gruppe nachzubearbeiten oder zu formen.

Sie verfestigen sich beim Erhitzen (in Gegenwart eines Katalysators) und können nicht wieder aufgeschmolzen werden. Duroplaste verlieren beim Erhitzen nicht ihre Haltbarkeit und Form. Duroplaste eignen sich daher sehr gut für den Einsatz bei der Herstellung von permanenten Bauteilen und großen, massiven Formen. Darüber hinaus haben diese Bauteile extrem gute Festigkeitseigenschaften und verlieren ihre Haltbarkeit auch bei Temperaturerhöhung nicht.

Beim Erhitzen von duroplastischen Kunststoffen unterliegen die Moleküle chemischen und Phasenänderungen und es bilden sich dreidimensionale Vernetzungen (Netzwerke) zwischen den Polymerketten. Wenn die dreidimensionalen Netze erhitzt werden, fließen sie nicht einmal, wenn Druck ausgeübt wird, und das Polymer kann durch Abkühlen und Erhitzen nicht wiederhergestellt werden.

Typische Duroplaste:

Alkydharze, Aminoharze, ungesättigte Polyester, Epoxide, Phenol-Formaldehyd-Harze, Polybutadien-Kautschuk, Polyurethane, Styrol-Butadien-Copolymere, Aminoverbindungen (Melamin und Harnstoff), ungesättigte Polyester, Polyurethane, verstärkte Kunststoffe, Styrol-Butadien-Copolymere, polybutierte Epoxide und Phenole.

Jede Art von Duroplast hat einzigartige Eigenschaften. Epoxide sind beispielsweise flexibel und relativ leicht formbar, während sie eine außergewöhnliche Chemikalienbeständigkeit aufweisen. Leicht formbare Phenole sind spröde, stark und hart. Duroplaste werden aufgrund ihrer vielfältigen Eigenschaften in vielen Bereichen wie Elektroisoliermaterialien in Fahrzeugkarosserien eingesetzt.

Duroplaste werden verwendet in:

elektronische Chips

Faserverbundwerkstoffe

Polymerbeschichtungen

Brillengläser

Zahnfüllungen

Duroplastische Kunststoffprodukte werden typischerweise durch Erhitzen einer Flüssigkeit oder eines Pulvers in einer Form hergestellt, um sie auszuhärten. Diese Produkte können bereits vor dem Abkühlen aus der Form genommen werden. Die Reaktion bei der Herstellung von Duroplast-Produkten erfolgt nicht immer durch Erhitzen, sondern entsteht manchmal durch die chemische Wechselwirkung zwischen speziellen Materialien.

Es ist nicht möglich, Materialien dieser Gruppe nachzubearbeiten oder zu formen. Beim Erhitzen (in Gegenwart eines Katalysators) verfestigen sie sich und können nicht wieder geschmolzen werden; Moleküle unterliegen chemischen und Phasenänderungen, es bilden sich dreidimensionale Vernetzungen (Netzwerke) zwischen Polymerketten. Wenn die dreidimensionalen Netze erhitzt werden, fließen sie nicht einmal, wenn Druck ausgeübt wird, und das Polymer kann durch Abkühlen und Erhitzen nicht wiederhergestellt werden.

Duroplastische Gummis: Sie sind chemisch vulkanisierte Kautschuke; sie können nicht umgeschmolzen und umgeformt werden, ohne dass sich ihre ursprünglichen Eigenschaften verschlechtern oder zerbrechen.

Polyurethane: Sie sind Polymere, die durch die Reaktion von Diisocyanaten (MDI und/oder TDI) mit einer Reihe von Polyolen erhalten werden. Abhängig vom gewünschten Endprodukt können chemische Formulierungen andere Materialien wie Katalysatoren, Treibmittel und möglicherweise Flammschutzmittel enthalten. Dank dieser Kombinationen ist es möglich, verschiedene Arten von Produkten zu erhalten.

Hart- und Weichschäume

steife und flexible Innenflächenschäume

Elastomere

Klebstoffe

Überlagerungen

Dichtstoffe

Die Dichte des Produktes hängt von der verwendeten Treibmittelmenge ab und seine Flexibilität bzw. Härte hängt von der Art des verwendeten Polyols und Diisocyanats ab.

Verschiedene Formen von Polyurethan können zur Herstellung vieler Endprodukte verwendet werden, oft in Kombination mit anderen Materialien.

Die bekanntesten Anwendungsgebiete von Polyurethan sind:

Gebäudedämmung

Kühl- und Gefrierschränke

Möbel und Bettzeug

Schuhe

Autos

Beschichtungen und Klebstoffe

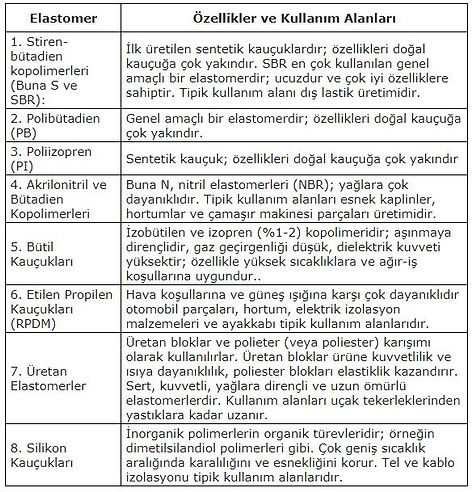

Elastomere

Elastomere (oder synthetische Kautschuke) sind normalerweise Duroplaste; Beim Aushärten treten Vernetzungen zwischen langen Polymerketten auf. Ihre wichtigsten Eigenschaften sind, dass sie flexibel und elastisch sind; Bei einer Dehnung bei Raumtemperatur (niedrige Spannung) dehnen sie sich mindestens auf das Doppelte ihrer Länge und kehren sofort wieder in ihre ursprüngliche Größe zurück, wenn die Spannung entfernt wird. Diese Eigenschaften werden durch spezielle Polymersysteme bereitgestellt; beispielsweise Acryl- und Polyacrylate; Butyl-, Polybuten- und Polyisobutylen-Polymere; Ethylen-Copolymere; Fluorpolymere (wie PTFE); Silikon-, Polyurethan- und Polyetherblockamid (PEBA); Styrol-Butadien-Kautschuk (SBR); wie Vinyl- und Polyvinylchlorid (PVC)-Systeme.

Polymere, die Elastomere sein können, sind Polyurethan, Butylkautschuk, Silikone und speziell behandelte Ethylen-Propylen-Copolymere;

Unter 0°C erstarren sie glasig und werden auch bei hohen Temperaturen nicht viskos. Sie zeigen ein elastisches Verhalten zwischen der Temperatur, bei der sie glasig werden, und den Zersetzungstemperaturen. Verformung und elastische Eigenschaften sind denen von Naturkautschuk ähnlich. Duroplastische Elastomere haben ähnliche Eigenschaften wie vulkanisiertes Gummi, thermoplastische Elastomere sind entformbar; das heißt, sie sind Polymere mit Gummieigenschaften.

Natürliche Elastomere:

Latex

Vulkanisiert

Synthetische Elastomere :

Thermoplastische Elastomere (Blockcopolymere (TPE-U, TPE-E, TPE-A, TPE-S), gemischte Elastomere (TPE-V, TPE-O))

Duroplastische Elastomere.

Elastomere enthalten oft Füllstoffe, um die gewünschten Eigenschaften zu erfüllen.

Es lässt sich leicht formen, wenn es erweicht und in Harz umgewandelt wird.

Nach dem Aushärten ist es unempfindlich gegenüber Temperaturänderungen und Belastungen wie Dehnung oder Quetschung.

Es ist sehr stoßfest,

Nicht leicht zu zeichnen,

Es ist beständig gegen Korrosion durch verschiedene Chemikalien,

Es ist beständig gegen Feuchtigkeit oder Wassereintauchen.

Da es keinen Strom leitet, bietet es eine sehr gute Isolierung in der Elektronik. Sie sind im Vergleich zu anderen Kabeln dicht und schirmend.

Sie können sich in andere Materialien "vermischen", wodurch bestimmte Eigenschaften verbessert werden.

Dank anderer Polymertypen können sie ihre Härte bei hohen Temperaturen beibehalten.

Es kann sich in Ozongas zersetzen.

Elastomere lassen sich problemlos mit vielen Materialien wie Metall, Hartplastik oder verschiedenen Gummiarten kombinieren.

Das Problem beim Recycling besteht darin, dass Elastomere, die chemisch vernetzte Polymere sind, nicht geschmolzen und umgeformt werden können. Darin unterscheiden sie sich stark von Kunststoffen.

Bei der derzeitigen Technologie ist es möglich, die zerbröckelten Gummihaufen zu mischen und in neue Gummimatrizen zu gießen, so dass es unvermeidlich ist, dass sich die physikalischen Eigenschaften stark verschlechtern. Dies erklärt die Bemühungen und Entwicklungen bei Enthärtungsverfahren.

Elastomere sind nützliche und vielseitige Substanzen, die leicht eine Vielzahl von gummiartigen Formen annehmen können. Aus diesem Grund findet es problemlos Anwendung in den Bereichen Automobil, Sport, Elektronik und Montage.

Standardkunststoffe

Es ist das weltweit am häufigsten verwendete Kunststoffpolymer. Es gibt Typen mit niedriger Dichte (LDPE/LDPE) und mit hoher Dichte (HDPE/YYPE). Dieses Material ist beständig gegen Chemikalien, Abrieb, elektrische Eigenschaften, hohe Schlag- und Kerbfestigkeit und nahezu keine Feuchtigkeitsaufnahmefähigkeit. Mit einer linearen Molekülstruktur aus sich wiederholenden -CH2-CH2-Einheiten ist PE ein teilkristallines Polymer, das sich vor dem Brechen dehnt und seine Härte erhöht. Im Allgemeinen gilt poröses PE als starker und leichter Thermoplast mit starker chemischer Beständigkeit. Produkte aus Standard-Polyethylen-Typen haben typischerweise Porendurchmesser von 7 bis 150 Mikrometer, wobei diese Nennwerte mit speziellen Mischungen auf 300 Mikrometer erhöht werden können.

Polyethylene haben eine hohe Schlagzähigkeit bei normalen und niedrigen Temperaturen. Sie werden nicht durch Säuren, Laugen und organische Lösungsmittel angegriffen. Es ist rein transparent und leichter als Wasser. Es wird im Allgemeinen bei Dünnfilmverpackungen, Umhüllungs- und Abdeckarbeiten, Bewässerungs- und Sprinklerrohren und bei der Herstellung von verschiedenen preiswerten Küchengeräten verwendet. Es fängt leicht Feuer und brennt außerhalb der Flamme spontan weiter. Es hat eine gute elektrische Isolierung.Es kann unter Tage verwendet werden, da es nicht durch Salz und Bakterien angegriffen wird.Es hat einen hohen elektrischen Widerstand.Daher ist es ein wichtiges Isoliermaterial. Da der Wärmeausdehnungskoeffizient hoch ist (160*10-6), wird er durch die Sonneneinstrahlung beeinflusst.

Produkte; Beständig gegen konzentrierte Säuren, Laugen, viele organische Lösungsmittel, ist es für den Dauerbetrieb bei Temperaturen von 80°C und zeitweise bei Temperaturen von 110°C geeignet. Es hat eine lineare Struktur (LLDPE). Seine Eigenschaften sind höhere Zugfestigkeit, Schlagzähigkeit und Durchstoßfestigkeit als LDPE.

PE, PP, PVC, EVA, SAN, PC sind die am häufigsten verwendeten typischen Standardkunststoffe.

Polyolefine : Es wird nach dem Polymerisationsprozess aus Erdöl oder Erdgas hergestellt. Hier treffen kurze chemische Ketten (Monomere) über einen Katalysator zusammen und bilden lange Ketten (Polymere). Polymere sind feste Thermoplaste, die auf zwei Arten verarbeitet werden können: Folienextrusion oder Membranextrusion oder Formpressen. Bei der Membranextrusion wird das Polymer geschmolzen und durch Erhitzen komprimiert und in dicke Platten, dünne Membranen oder Fasern gegossen. Die Membrandicke kann angepasst werden, um eine Vielzahl von Produkten zu erhalten, von leichten Lebensmittelverpackungen bis hin zu schwereren Membranen, die für die Landwirtschaft geeignet sind. Das Formgebungsverfahren umfasst die Schritte des Komprimierens des Polymers durch Erhitzen in einem Extruder und des anschließenden Gießens in eine Form, wo es wie gewünscht verfestigt.

Die Vorteile von Polyolefinen

Aufgrund ihrer Vielseitigkeit gehören Polyolefine heute zu den am häufigsten verwendeten Kunststoffen. Verwendungen umfassen:

LDPE: Stretchfolie, Tragetaschen, Agrarfolien, Milchkartonauskleidungen, Elektrokabelmäntel, industrielle Schwerlasttaschen.

LDPE: Stretchfolie, Industrieverpackungsfolie, dünnwandige Behälter und mittlere und kleine Schwerlastsäcke.

HDPE: Koffer und Kisten, Flaschen (für Lebensmittel, Waschmittel, Kosmetik), Lebensmittelbehälter, Spielzeug, Öltanks, Industrieverpackungen und -folien, Rohre und Haushaltswaren.

PP: Joghurtbehälter, Margarinebehälter, Dessert- und Snackverpackungen, mikrowellengeeignete Behälter, Teppichfasern, Gartenmöbel, medizinische Verpackungen und Werkzeuge, Reisegepäck, Utensilien und Rohre.

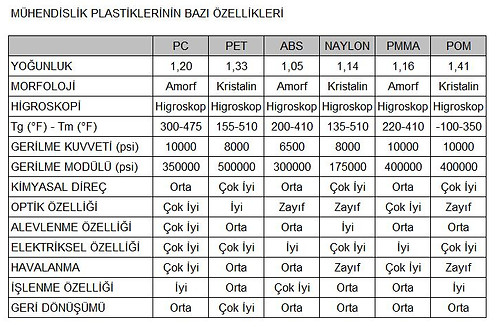

Technische Kunststoffe

Technische Thermoplaste sind im Allgemeinen eine Gruppe von Kunststoffen, die gegen Hitze, Chemikalien, Stöße und Flammen beständig sind.

technische kunststoffe

Eine Gruppe von Kunststoffmaterialien mit besseren mechanischen und/oder thermischen Eigenschaften als die häufiger verwendeten Standardkunststoffe (wie Polystyrol, PVC, Polypropylen und Polyethylen).

Da technische Kunststoffe so teuer sind, werden sie in kleineren Mengen hergestellt und werden in der Regel für kleinere Objekte oder Anwendungen mit geringem Volumen (wie mechanische Teile) verwendet.

Typische technische Kunststoffe:

PC, der in Motorradhelmen, Autostoßstangen, Armaturenbrettverkleidungen usw. verwendet wird. ABS verwendet für

PPE, PPO, TPU, PA, PET, POM, PBT, UHMWPE können sortiert werden.

Technische Kunststoffe haben in vielen Anwendungen nach und nach traditionelle technische Materialien wie Holz oder Metall ersetzt. Technische Kunststoffe sind nicht nur in Bezug auf Gewicht/Festigkeit und andere Eigenschaften gleich oder übertreffend, sondern auch viel einfacher herzustellen, insbesondere in komplexen Formen.

Hochleistungskunststoffe

Sie erfüllen höhere Anforderungen als Standard- und technische Kunststoffe in der Kunststoffproduktion. Sie sind teurer und werden in kleineren Mengen verwendet. Hochleistungskunststoffe unterscheiden sich von Standardkunststoffen und technischen Kunststoffen vor allem durch ihre Temperaturbeständigkeit sowie chemische Beständigkeit und mechanische Eigenschaften, Produktionsmenge und Preis. Der Begriff Hochleistungskunststoffe bezeichnet Hochtemperaturkunststoffe, Hochleistungspolymere, Hochleistungsthermoplaste oder Hightech-Kunststoffe. kann unterschiedlich interpretiert werden. Bezeichnung Hochtemperaturkunststoffe, in Bereichen mit Dauergebrauchstemperaturen, die definitionsgemäß immer über 150°C liegen. ist in Verwendung.

Typische Hochleistungskunststoffe:

PEI, PSU, PES, PAS, PVDF, PTFE, PEEK, PPS

Fluorpolymere: Es gehört zur Kategorie der Hochleistungskunststoffe. Das bekannteste Mitglied dieser Kategorie ist PTFE. PTFE ist eines der glattesten und stärksten Materialien. Seine Funktionen können wie folgt aufgelistet werden.

Chemische Inertheit: Fluorpolymere können in rauen Umgebungen verwendet werden. Aufgrund ihrer Chemikalienbeständigkeit eignen sie sich für den Einsatz in den meisten industriellen Prozessen, wie z. B. Auskleidungen von Behältern und Rohrleitungen, Flugasche-Sammelbeuteln und Lithium-Ionen-Batterieverpackungen.

Hohe elektrische Leitfähigkeit: Die isolierenden Eigenschaften dieser einzigartigen Polymere haben es möglich gemacht, Leiterplatten zu schrumpfen. Dieses Konzept steht hinter den Hochgeschwindigkeits- und Hochfrequenz-Radar- und Kommunikationsgeräten der neuesten Verteidigungssysteme sowie der neuen Generation ultraschneller Computer.

Flammhemmende Fluorpolymere erfüllen Industriestandards für elektrische Eigenschaften und Flammhemmung. Beispiele für Einsatzgebiete sind Kabelummantelungen (Roboter, Personalcomputer, Kommunikationsindustrie, Hochfrequenzempfindlichkeit, elektrische Systeme in Flugzeugen etc.), Lichtwellenleiter, Drahtummantelungen und elektro-elektronische Komponenten.

Geringe Reibung: Der Reibungskoeffizient von Fluorpolymeren ist sehr niedrig. PTFE wird beispielsweise als Stützfuß in Brücken einzigartig verwendet. Wird diese Eigenschaft in abrasiven Umgebungen genutzt, werden häufig inerte Füllstoffe zugesetzt, um die Verschleißfestigkeit zu verbessern. Beispielsweise werden heute Hochleistungslager und -dichtungen für Automobile und Flugzeuge üblicherweise aus Fluorpolymeren hergestellt.

Antihaft: Fluorpolymere werden aufgrund der Vorteile ihrer einzigartigen Eigenschaften im täglichen Leben verwendet. Es wird bei der Beschichtung von Küchenmaterialien (Pfannen, Reiskocher, Messer usw.), Druckertrommeln, Papierübertragungsteilen von Fotokopierern in Haushalten verwendet.

Witterungsbeständigkeit: Fluorpolymere erleiden im Außenbereich keinen gravierenden Leistungsverlust. Sie können lange Zeit ohne Wartung verwendet werden. Sie werden in Architekturanwendungen wie Folien in Gewächshäusern, Folienabdeckungen in Photovoltaikzellen und UV-beständigen Farben verwendet.

Inerte und hemmende Eigenschaften: Fluorpolymere werden im biomedizinischen Bereich in Kathetern und anderen Teilen verwendet, die bei der Durchführung diagnostischer und therapeutischer Verfahren verwendet werden. Die hervorragenden Barriereeigenschaften von Fluorpolymeren werden in pharmazeutischen Verpackungen genutzt, da ihre hohe Feuchtigkeitsbeständigkeit pharmazeutische Produkte schützen kann. Fluorpolymere weisen eine hohe Benzinbeständigkeit auf und diese Eigenschaft wird in Teilen verwendet, die in der Automobilindustrie hergestellt werden.

Leitfähige Kunststoffe

Unmodifizierte Kunststoffe leiten in der Regel keinen Strom, sie sind Isolatoren. Thermoplaste wie PEEK und Acetal können jedoch modifiziert werden, um elektrische Leitfähigkeit, antistatische oder statisch ableitfähige Eigenschaften bereitzustellen. Wenn Anforderungen an die elektrischen Eigenschaften bestehen, ist es in der Regel entscheidend, ob ein elektrisch antistatischer oder leitfähiger Kunststoff oder ein elektrisch isolierendes Material erforderlich ist.

Kunststoffe mit elektrisch leitfähigen Eigenschaften werden nach ihrem spezifischen Oberflächenwiderstand klassifiziert. Dies ist der Widerstand des Kunststoffs gegen den elektrischen Fluss an der Oberfläche. Dieser Widerstand angelegte Spannung und Stromampere, Es wird ausgedrückt, indem das Verhältnis nach dem Ohmschen Gesetz gebildet wird.

Zum Schutz vor elektrostatischer Aufladung (oder Entladung) werden antistatische Kunststoffe bevorzugt. Auch für die zuverlässige Bearbeitung von hochpräzisen Bauteilen können statisch ableitfähige Kunststoffe eingesetzt werden. Diese reduzieren das Risiko einer Bauteilbeschädigung oder -zerstörung während der Produktion deutlich. Auch im Maschinenbau, in der Fördertechnik und im Explosionsschutz werden elektrisch aktive Materialien eingesetzt. Bei diesen Anwendungen ist die selektiv verteilte elektrische Ladung ein wichtiger Faktor, um explosive Entladungen zu verhindern.

Antistatische und elektrostatisch ableitfähige Kunststoffe sind leichter und haben eine überlegene Witterungsbeständigkeit und Es bietet viele Vorteile gegenüber anderen Materialien, da es einen guten Schutz gegen thermomechanische Belastungen bietet.

Zusätzlich zum Schutz vor diesen elektrostatischen Strömen kann es Situationen geben, in denen eine direkte Übertragung von elektrischem Strom erwünscht ist.

Kunststoffe mit spezifischen elektrisch leitfähigen Eigenschaften sind widerstandsfähiger gegenüber Außenbedingungen. Sie haben eine gute Beständigkeit, bieten Schutz vor thermomechanischen Belastungen und haben ein Minimum an Korrosionsbeständigkeit. Aufgrund ihrer Empfindlichkeit haben sie Vorteile gegenüber anderen Materialien.

Die elektrische Leitfähigkeit wird durch Zugabe von elektrisch aktiven Substanzen zum Polymer erreicht. Speziell leitfähiger Carbon Black, Carbonfasern, Carbon Nanotubes oder inhärent leitfähige Materialien Das sind die Artikel.

Kunststoffe mit elektrisch leitfähigen Eigenschaften zählen zu den Hochleistungsthermoplasten. Dabei gibt es eine große Materialvielfalt und damit eine große Auswahl an Einsatzmöglichkeiten in den Branchen Elektronik, Automotive, Erneuerbare Energien und Maschinenbau.

Gemäß der Leistungsklassifizierung für elektrisch leitfähige Kunststoffe; Es kann als Isolator, antistatischer Körper, Leiter, Hochleiter klassifiziert werden.

POM-C (PolyOxyMethylen-Copolymer) (Polyoxymethylen-Copolymer)

Acetalcopolymer modifiziert durch Zugabe eines speziellen Leitrußes Es ist POM-C-Material. Durch die Zugabe von Ruß wird eine hervorragende elektrische Leitfähigkeit des Materials erreicht. Rußgefülltes POM-C bietet hervorragende chemische Beständigkeit, hohe Festigkeit, Härte und Kratzfestigkeit. Darüber hinaus weist rußgefülltes POM-C eine gute UV- und Witterungsbeständigkeit auf. Seine außergewöhnlichen Verschleißeigenschaften machen dieses spezielle Acetalcopolymer auch zu einer idealen Lösung für bewegte und reibende Anwendungen. Zusammen mit POM-C mit antistatischen Additiven decken diese Materialien ein umfassendes Spektrum von antistatischer POM-SD-Leitfähigkeit über statisch dissipative POM-ESD-Leitfähigkeit bis hin zu Transmitter POM-ESL ab.

Bio- Kunststoffe

Biobasierte Kunststoffe werden ganz oder teilweise aus nachwachsenden biologischen Ressourcen hergestellt. So wird beispielsweise Zuckerrohr zu Ethylen verarbeitet, aus dem dann Polyethylen hergestellt werden kann. Stärke kann zu Milchsäure verarbeitet werden, gefolgt von Polymilchsäure (PLA). Der Begriff Biokunststoff umfasst Kunststoffe, die aus nachwachsenden Rohstoffen gewonnen werden (biobasierte Kunststoffe), beispielsweise Kunststoffe, die am Ende ihrer Lebensdauer unter unkontrollierten Bedingungen biologisch abbaubar sind. Biologisch abbaubare Kunststoffe lassen sich zwar aus nachwachsenden Rohstoffen wie Stärke gewinnen, sie können aber auch aus fossilen Rohstoffen wie Polycaprolacton hergestellt werden. Andererseits haben einige biobasierte Kunststoffe wie Bio-Polyethylen, Bio-Polyvinylchlorid und Bio-Polyethylenterephthalat die gleiche Struktur und Materialeigenschaften wie herkömmliche Kunststoffe. In diesem Fall besteht der einzige Unterschied zu seinem gewöhnlichen Gegenstück darin, woher zumindest ein Teil des Rohmaterials stammt. Es gibt auch biobasierte Kunststoffe, die keine gewöhnlichen Plastik-Pendants haben. Beispiele sind Polymilchsäure, einige Polyamide und Polyhydroxyalkanoate. Diese Materialien haben innovative Eigenschaften, die den Anwendungen, in denen sie verwendet werden, einen Mehrwert verleihen.

Die Eigenschaften biobasierter Kunststoffe können von Material zu Material stark variieren. Biobasierte oder teilbiobasierte langlebige Kunststoffe wie PE, PET oder PVC, sogenannte „Drop-Bioplastics“, haben die gleichen Eigenschaften wie ihre konventionellen Varianten. Diese biobasierten Kunststoffe sind außerhalb der wissenschaftlichen Analyse nicht von herkömmlichen Kunststoffen zu unterscheiden.

Biobasierte Kunststoffe wie Stärkemischungen, PLA, Bio-PET und Bio-PE werden meist in Verpackungsanwendungen eingesetzt. Sie werden auch in Fasern in der Textilindustrie verwendet. Biobasierte Bernsteinsäure eignet sich für eine Vielzahl von Anwendungen in Sport- und Schuh-, Automobil-, Verpackungs-, Landwirtschafts-, Vlies- und Faseranwendungen.

Die Eigenschaften können von Material zu Material stark variieren. Biobasierte oder teilbiobasierte „Ersatz-Biokunststoffe“ wie PE, PET oder PVC haben die gleichen Eigenschaften wie herkömmliche Typen. Diese biobasierten Kunststoffe sind nur durch wissenschaftliche Analysen von bekannten Kunststoffprodukten zu unterscheiden.

Natürliche biobasierte Polymere:

Diese Polymere werden mit Hilfe von lebenden Organismen grundsätzlich in der Form synthetisiert, in der sie zuletzt verwendet wurden. Natürlich hergestellte biobasierte Polymere umfassen:

Polysaccharide;

Zellulose/Stärke;

Proteine;

Bakterielle Polyhydroxyalkanoate.

Nach Extraktion und Reinigung ist eine direkte industrielle Nutzung möglich.

Synthetische biobasierte Polymere:

Polymere, deren Monomere aus nachwachsenden Rohstoffen stammen, aber eine chemische Umwandlung benötigen, um Polymere zu bilden.

Grundsätzlich lassen sich die meisten gängigen Polymere aus nachwachsenden Rohstoffen synthetisieren. Maisstärke kann beispielsweise hydrolysiert und als Fermentationsausgangsstoff für die Biokonversion von Polymilchsäure (PLA), die durch chemische Behandlung hergestellt wurde, zu Milchsäure verwendet werden. Obwohl die Quelle des Polymers erneuerbar ist, ist es nicht richtig, es als „natürlich“ zu betrachten, da es in einem Chemielabor synthetisiert wird.

Produkte, die mit biobasierten Äquivalenten herkömmlicher Polymere (z. B. Bio-PE, Bio-PET, Bio-PVC) hergestellt werden, unterscheiden sich hinsichtlich des mechanischen Recyclings nicht von fossilen Produkten.

Andere Biopolymere, wie zum Beispiel PLA, können durch stoffliches Recycling zurückgewonnen werden, insbesondere wenn ausreichend homogene Abfallstoffe vorhanden sind.

Derzeit wird die Rohstoffrückgewinnung aus Polymilchsäure-Polymeren (PLA) gewonnen. PLA kann zum Monomer Milchsäure hydrolysiert werden.

Oxydabbaubare Kunststoffe:

Einige Biokunststoffe sind biologisch abbaubar, sogenannte „Durable“ sind jedoch die Ausnahme. Ein gewöhnlicher Kunststoff auf Basis fossiler Ressourcen wie Polyethylen ist nicht biologisch abbaubar. Biobasierte Gegenstücke zu gewöhnlichen Kunststoffen wie Bio-PE, Bio-PET, Bio-PA, Bio-PVC und andere biobasierte Polymere sind ebenso wie gewöhnliche Kunststoffe nicht biologisch abbaubar. Die biologische Abbaubarkeit ist eine intrinsische Eigenschaft des Materials im Zusammenhang mit seiner molekularen Struktur und ist unabhängig von der Quelle des Materials. Einige gewöhnliche Kunststoffe mit modifizierter Struktur werden als „abbaubar“ bezeichnet. Sie können beispielsweise ein Additiv enthalten, das den Kunststoff unter dem Einfluss von ultraviolettem Licht und Sauerstoff zersetzt. Diese werden als „lichtabbaubare Kunststoffe“ bezeichnet. Andere Materialien können ein Additiv enthalten, das den Zersetzungsprozess unter bestimmten Temperatur- und Feuchtigkeitsbedingungen einleitet. Diese werden als „sauerstoffabbaubare Kunststoffe“ bezeichnet, aber der Abbauprozess wird nicht durch eine mikrobielle Wirkung eingeleitet. Dieser Abbauprozess entspricht nicht der Norm EN 13432.

Biologisch abbaubare Kunststoffe:

Biologisch abbaubare Kunststoffe sind Kunststoffe, die unter bestimmten Bedingungen von Mikroorganismen zu Wasser, Kohlendioxid (bzw. Methan) und Biomasse zersetzt werden. Durch die Mineralisierung organischer Strukturen mit Hilfe von Mikroorganismen entstehen aus den Materialien Kohlendioxid, Methan (wenn der Prozess unter anaeroben Bedingungen abläuft), Wasser und Biomasse. Kompostierbare Kunststoffe sind biologisch abbaubare Kunststoffe, die sich unter kontrollierten Bedingungen (Temperatur, Sauerstoff und Feuchtigkeit) in industriellen Kompostieranlagen biologisch abbauen. Unter diesen anaeroben Kompostierungsbedingungen wurde die Methanbildung verhindert und nur Wasser und CO2 gebildet.

Das Material kann geschäumt werden, um Verpackungsmaterialien zu erhalten, extrudiert und in modifizierten gewöhnlichen Maschinen spritzgegossen werden. Im System können verschiedene Arten von Füllstoffen verwendet werden, wie Holzspäne, Kalk, Ton oder Papierabfälle (und andere organische und anorganische Füllstoffe). Füllstoffe können eingefärbt oder in verschiedenen Körnungen verwendet werden, um das Aussehen des Materials zu verändern.

Das Material kann mit anderen Kunststoffmaterialien wie LDPE, PP und HDPE co-injiziert werden. Durch den Koinjektionsprozess bildet sich auf dem oberen Teil dieses Materials eine dünne Kunststofffolienschicht. Es ist ein vollständig biologisch abbaubares Produkt, das bei gleichzeitiger Injektion mit biologisch abbaubaren Kunststoffen billiger als gewöhnliche Kunststoffmaterialien ist, vollständig wasserdicht ist und eine Farbe hat, die gewöhnlichen Kunststoffmaterialien ähnelt.

Es gibt zwei Hauptklassen von biologisch abbaubaren Kunststoffen:

Biokunststoffe, deren Bestandteile aus nachwachsenden Rohstoffen gewonnen werden.

Kunststoffe, die aus Petrochemikalien gewonnen werden und biologisch abbaubare Zusatzstoffe enthalten, die den biologischen Abbauprozess beschleunigen.

Biologisch abbaubare Kunststoffe bieten eine ideale Lösung für viele Einmal- oder Kurzzeitanwendungen:

Beim Sammeln und Umleiten von organischen Abfällen.

Im Agrar- und Gartenbaubereich (z. B. als Mulchfolien oder Pflanztöpfe).

Beim Verpacken von Produkten in Lebensmittelverpackungen.

Bei der Herstellung von Einweggeschirr.

Biologisch abbaubare Kunststoffe dürfen nicht in die Umwelt entsorgt werden und dürfen nicht in die Umwelt gelangen.

Biologisch abbaubare Kunststoffe werden in kontrollierten Umgebungen unter festgelegten Bedingungen biologisch abbaubar.

Biologisch abbaubare Kunststoffe werden wie normale Kunststoffe auf Deponien aufgrund des Fehlens von Sauerstoff und Feuchtigkeit und niedriger Temperaturen nicht so effizient biologisch abbaubar.

Der Begriff Biokunststoff umfasst Kunststoffe, die aus nachwachsenden Rohstoffen (biobasierte Kunststoffe) gewonnen werden, beispielsweise Kunststoffe, die am Ende ihrer Lebensdauer unter unkontrollierten Bedingungen biologisch abbaubar sind. Biologisch abbaubare Kunststoffe lassen sich zwar aus nachwachsenden Rohstoffen wie Stärke gewinnen, sie können aber auch aus fossilen Rohstoffen wie Polycaprolacton hergestellt werden. Andererseits haben einige biobasierte Kunststoffe wie Bio-Polyethylen, Bio-Polyvinylchlorid und Bio-Polyethylenterephthalat die gleiche Struktur und Materialeigenschaften wie herkömmliche Kunststoffe. In diesem Fall besteht der einzige Unterschied zu seinem gewöhnlichen Gegenstück darin, woher zumindest ein Teil des Rohmaterials stammt. Es gibt auch biobasierte Kunststoffe, die keine gewöhnlichen Plastik-Pendants haben. Beispiele sind Polymilchsäure, einige Polyamide und Polyhydroxyalkanoate. Diese Materialien haben innovative Eigenschaften, die den Anwendungen, in denen sie verwendet werden, einen Mehrwert verleihen.

Epoxidharze

Epoxidharze: Sie können sich von niedrigviskosen Flüssigkeiten zu hochschmelzenden Feststoffen verändern, dh es können viele Materialien mit einzigartigen Eigenschaften hergestellt werden.

Diese synthetischen Harze können jeden physikalischen Zustand aufweisen, von niedrigviskosen Flüssigkeiten bis hin zu Feststoffen mit hohem Schmelzpunkt. „Vernetzt“ mit vielen härtenden Materialien oder Härtern, kann es eine Vielzahl von Materialien mit einzigartigen Eigenschaften schaffen, die für fast jede Branche einen wesentlichen Beitrag leisten.

Materialien auf Epoxidbasis werden häufig verwendet, wie Beschichtungen, Klebstoffe und Verbundwerkstoffe mit Kohlefaser- und Glasfaserverstärkungen. Die chemische Natur von Epoxiden und ihren kommerziell erhältlichen Derivaten ermöglicht die Herstellung von härtenden Polymeren mit zahlreichen Eigenschaften. Im Allgemeinen sind Epoxide für ihre hervorragende Abrieb-, Chemikalien- und Hitzebeständigkeit, nahezu perfekte mechanische Eigenschaften und sehr gute elektrische Isoliereigenschaften bekannt. Viele Eigenschaften von Epoxiden können modifiziert werden (z. B. während Epoxide normalerweise dafür bekannt sind, Elektrizität zu isolieren, sind auch silbergefüllte Epoxide erhältlich, die Elektrizität gut leiten). Es bietet eine hohe Wärmedämmung und Wärmeleitfähigkeit sowie hohe elektrische Widerstandseigenschaften für elektronische Anwendungen:

• Farben und Beschichtungen

• Klebstoffe

• Umformen mit Industriewerkzeugen und Verbundwerkstoffen

• Elektrische Systeme und elektronische Geräte

• Verbraucher- und Marineanwendungen

• Luft- und Raumfahrtanwendungen

• Biologie

• Kunst