Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Eğitim / Bilgi / Çözüm Platformu

Polimerizasyon

Monomer birimlerinden başlayarak polimer birimlerinin elde edilmesine yol açan reaksiyonlara, yapılan işleme polimerizasyon denir. Başka bir ifade ile; Çok sayıdaki aynı veya farklı monomerlerin bir kimyasal işlemle birbirleriyle birleşerek uzun zincirler oluşturmasına polimerizasyon denir.

Ticari polimerlerin çoğunda ortalama molekül ağırlığı 10 üzeri 4 ile, 10 üzeri 7 arasındadır. Polimer, bir molekül ağırlıkları dağılımı gösteren makromoleküller karışımıdır. Bunların erimiş hallerinin ve çözeltilerinin viskoziteleri oldukça yüksektir. Polimerizasyon reaksiyonu ekzotermik olduğundan izotermal koşulları sürdürebilmek için çıkan ısının ortamdan uzaklaştırılması gerekir.

Belli katalizörler gerektiren polimerleştirme işlemi; plastik üretiminde kullanılan iki ana işlemden biridir (diğeri polikondansasyon).

Etilen ve propilen gibi monomerler, polimerleştirme reaktöründe birbirine bağlanarak uzun polimer zincirleri oluşturur. Endüstriyel sanayide monomer malzeme amaca hizmet edebilecek, işlenebilecek formda olmadığından, kullanılacak olan hammaddeler polimerler (:polimerik malzemeler) dir. Polimerik malzemeler daha düşük ısılarla işlenebilmekte ve basınca ve ısıl dirence karşı diğer ikisine nazaran çok daha düşük direnç göstermektedir.

İlk başta bir dezavantaj gibi görülen bu duruma, aslında polimerik malzemelerin daha çok tercih edildiğinin fark edilmesi ile avantajlı olduğuna kanı getirilir. Daha düşük ısılarda işlenebilmesi ve daha düşük yoğunlukta olmaları nedeni ile hafif olmaları, günlük hayatımızla çok daha entegre olmalarına yol açmıştır.

Gözümüzün değdiği hemen her noktada karşımıza çıkmak gibi bir de lüksleri vardır. Nitekim etrafımızda metalik, seramik malzeme tespitimiz bir elin parmaklarını geçmezken, aynı ortamda onlarca, yüzlerce polimerik malzeme tespit edebiliriz. kalem, bilgisayar, sandalye, ambalaj malzemeleri, tutacaklar, askılar, dosyalar vs hemen her ürün üzerinde polimerik malzeme mevcuttur.

Yukarıda belirttildiği gibi bunun temel nedeni,polimerik malzemenin işlenebilirliğinin kolay ve pratik olmasıdır. Ancak şu durum akıllardan çıkartılmamalıdır ki; polimerik malzemeler de doğrudan ürün prosesinde kullanılması tercih değildir. Günlük hayatta, partik uygulama sahasında, ürünün kullanılabilirliğini, estetiğini, mekanik ve ısıl dirençlerinin arttırılması için bir takım katkılar içeriğine dahil edilmektedir.

Monomer Etilenin polimerizasyonuyla tüm monomerler birleşerek bir çoklu monomer olan polimer yapı elde edilir.

Polimerler, üretim yöntemlerine ve kullanıcıların ilgi alanlarına göre çeşitli şekillerde sınıflandırılabilir; örneğin, organik kimyacılar polimer zincirlerindeki atomların dizilişleriyle ilgilenirken; yapısal mühendislik için polimerin gerilme kuvveti ve yoğunluğu önemlidir.; sınıflandırmada uygulanabilecek tek bir sistem yoktur.

Polimerizasyon Mekanizmasına, Stökiyometriye / Katılma İşlemine, Çoğalan Taneciklerin Yapısına, Başlama Yöntemine, Reaksiyon Ortamına, Ürünün Yapısına, Reaksiyona Giren Maddelerin Yapısına göre sınıflamalar mevcuttur.

Polimer Sınıfları

Polimerler, üretim yöntemlerine ve kullanıcıların ilgi alanlarına göre çeşitli şekillerde sınıflandırılabilir; örneğin, organik kimyacılar polimer zincirlerindeki atomların dizilişleriyle ilgilenirken; yapısal mühendislik için polimerin gerilme kuvveti ve yoğunluğu önemlidir.; sınıflandırmada uygulanabilecek tek bir sistem yoktur; bu bölümde bazı sınıflandırmalar kısaca tanımlanmıştır.

Kimyasal Bağlarına Göre Sınıflama:

(1) Termosetler: Tekrar ısı ile işlenebilir eriyik formuna girmez.

(2) Termoplastikler: Defalarca ısıl işleme girebilirler. Polimer zincirleri arasında çapraz bağlar yoktur.

Elde Edilişlerine Göre Sınıflama:

(1) Doğal polimerler: Ağaçlardan elde edilen.

(2) Sentetik polimerler: En basit sentetik polimer olan polietilen örnek verilebilir.

(3) Yarı sentetik/doğal polimerler: Doğal polimerlerin modifikasyonu ile elde edilirler.

Kimyasal Özelliğine Göre Sınıflama:

(1) Organik polimerler: Yapılarında başta karbon atomu olmak üzere hidrojen oksijen azot ve halojen gazlardan flor, klor, Brom, iyot gibi atomları içerir.

(2) İnorganik polimerler: Polimer ana zincirinde karbon atomu yerine periyodik cetvelde yer alan 4. ve 6. grup elementleri bulunur. Silisyum, Bor, Germanyum gibi.

Fiziksel Özelliğine Göre Sınıflama:

(1) Amorf polimerler: Molekül zincirleri birbirlerine göre rastgele birbiri içine girmiş yün yumakları şeklindedir.

(2) Kristalin polimerler: Polimer zincirlerinin tamamı belli bir düzene girmiş veya kristalleşmiştir.

Sentez Yöntemine Göre Sınıflama:

(1) Kondenzasyon polimerleri: İki tane monomerin reaksiyona girerek su açığa çıkması ile oluşan polimerler.

(2) Zincir polimerleri: Sentez reaksiyonu bir çift bağın açılması ve monomerlerin birbirine zincirin halkaları gibi katılması ile oluşan polimerlerdir.

Bağ Yapısına Göre Sınıflama:

(1) Doğrusal polimerler: Yüksek yoğunluklu polietilenler gibi.

(2) Dallanmış polimerler: Alçak yoğunluklu polietilen gibi.

(3) Çapraz bağlı polimerler: Vulkanize kauçuk gibi.

Polimerizasyon Mekanizmasına Göre Sınıflama: Sınıflandırılması avantajlı bir yöntemdir; çünkü, bu tip sınıflandırmada reaksiyon hızları ve polimerlerin molekül ağırlıkları ile ilgili önemli bilgiler edinilebilir.

Polimerizasyonlar bağ-oluşum mekanizmasına göre iki temel sınıfa ayrılır:

(1) basamaklı-büyüme reaksiyonu polimerizasyonu,

(2) zincir-büyüme reaksiyonu polimerizasyonu; bunlar da, monomerlerin yapısına ve polimerizasyon koşullarına göre çeşitli alt gruplara ayrılırlar.

Basamaklı-reaksiyon polimerizasyon mekanizmaları altı grupta toplanabilir:

1. Karbonil katılma-ayrılma reaksiyonları : Doğrudan reaksiyon, moleküller arası alışveriş reaksiyonu, asit klorür veya asit anhidrid reaksiyonu, yüzey-arası kondensasyon reaksiyonu, halka ve zincir oluşumu reaksiyonu.

2. Karbonil katılma-sübstitüsyon reaksiyonları.

3. Nükleofilik sübstitüsyon reaksiyonları.

4. Çifte-bağ katılma reaksiyonları.

5. Serbest-radikal bağlanmasıi

6. Aromatik elektrofilik-sübstitüsyon reaksiyonları.

Stökiyometriye Göre Sınıflama:

Polimerizasyonun klasik sınıflandırılması stökiyömetriye dayanır. Katılma polimerizasyonu IUPAC'a göre, "tekrarlanan bir katılma işlemi ile sürdürülen polimerizasyon" olarak tarif edilir. Katılma polimerizasyonunda monomer birimleri birbirine eklenir ve büyüyen zincir monomerlerdeki tüm atomların toplamıdır. Bu toplam katılma polimerizasyonunu kondensasyon polimerizasyonundan ayırır; ikinci halde monomer polimerler içinde birleşirken su, hidrojen klorür veya amonyak gibi küçük bir molekül ayrılır.

Bu durumda katılmayla elde edilen polimerlerin ağırlığı monomer birimleri ağırlıkları toplamına eşit olurken, kondensasyonla elde edilen polimerlerin ağırlığı, monomerlerin ağırlıkları toplamından biraz daha küçüktür.

"Katılma" ve "kondensasyon" terimleri reaksiyonun sadece stökiyömetrik anlamını belirtir; yani, reaksiyonda su gibi küçük bir molekülün ayrılıp ayrılmadığını gösterir, fakat reaksiyonun mekanizmasını tanımlamaz. Zincir-reaksiyonu ve basamaklı-reaksiyon terimleri ise reaksiyonun mekanizmasını tarif eder.

Kondensasyon polimerizasyonu, basit moleküllerin ayrılmasıyla gerçekleştirilen kondensasyon işlemleriyle yapılır (IUPAC); oluşan ürünlere kondensasyon polimeri denir. Monofonksiyonel monomerlerin basit kondensasyon reaksiyonlarından esterler ve amidler, difonksiyonel asitler ve difonksiyonel alkol veya aminlerin reaksiyonlarından poliesterler ve poliamidler elde edilir.

Çoğalan Taneciklerin Yapısına Göre Sınıflama: Çoğalmadaki aktif merkezin kimyasal yapısı özellikle vinil polimerizasyonu için diğer bir sınıflandırma şeması çıkarır. Buna göre, polimerizasyonlar iyonik, radikal, v.s., şeklinde sınıflandırılır. İyonik reaksiyonlar da kendi içinde anyonik, katyonik ve melez iyonik polimerizasyon olarak ayrılır. Yük transfer kompleksleri çoğalan bir başka tanecikler grubudur. Koordinasyon polimerizasyonu da çok bilinen bir reaksiyon türüdür; çoğalma basamağında koordine bağlanmayla bir kompleks oluşur. Bu tip polimerizasyona ekleme polimerizasyonu denilmesi daha uygundur. Ziegler-Natta katalizörleriyle yapılan polimerizasyon ise tipik bir haldir. Çoğalma basamağı polimerin stereoregülaritesini etkiliyorsa, reaksiyona stereopesifik polimerizasyon denir.

Başlama Yöntemine Göre Sınıflama:

Uygulanan polimerizasyon yönteminin başlama reaksiyonuna olan etkisine göre polimerizasyonlar katalizörlü, ısıl, enzimatik, elektrokimyasal, mekanokimyasal ve ışınla-etkilenen olmak üzere çeşitli sınıflara ayrılırlar. Başlamada plazma hal de kullanılabilir. Katalizör sözcüğü başlama reaksiyonları için fazla kullanılmaz. Gerçek katalizörler ve başlatıcılar arasındaki fark bilinmelidir; başlatıcılar, polimer molekülü içindedirler veya başka bir deyişle reaksiyon sırasında harcanırlar. Eğer bir foton kaynağı kullanılıyorsa, kimyasal başlatıcılar olsun veya olmasın, fotopolimerizasyon denir.

Reaksiyon Ortamına Göre Sınıflama:

Reaksiyonun yapıldığı ortama göre polimerizasyonların davranışında önemli pratik ve çoğunlukla da teorik farklılıklar bulunur. Bu nedenle, polimerizasyon ortamına göre yapılan sınıflandırma çok kullanılır. Sanayi uygulamalarda dört polimerizasyon yöntemi kullanılır. Bunlar, kütle, çözelti, süspansiyon ve emülsiyondur. Yüzeyarası ve katı-hal polimerizasyonları da sınırlı olarak uygulanmaktadır. Polimerizasyonlar, ham maddelerin ve ürünün çözünürlüğüne göre homojen veya heterojen olarak da tanımlanır.

Ürünün Yapısına Göre Sınıflama: Polimerizasyon sonunda elde edilen ürünler çeşitli sınıflara ayrılırlar. Stereoregüler, çapraz-bağlanma, izomerizasyon, halka açılma polimerizasyonları, blok ve graft kopolimerizasyonu gibi sınıflandırmalar yapılabilir.

Polimerlerdeki fonksiyonel grupların yapısı bir polimerizasyon reaksiyonunun adını belirleyebilir; poliamid oluşumu ve poliesterleşme gibi. Elde edilen polimerlerin fiziksel özellikleri de reaksiyonları tanımlamakta kullanılabilir; inci polimerizasyonu, patlamış mısır polimerizasyonu gibi.

Reaksiyona Giren Maddelerin Yapısına Göre Sınıflama: Reaksiyona giren maddelerin yapısına göre polimerizasyon işlemleri iki önemli sınıfa ayrılır;

(1) homopolimerizasyon (Tek bir monomer biriminin tekrarlanması ile oluşurlar.)

(2) kopolimerizasyon (İki monomer karışımından oluşan polimerdir.)

Bunun dışında, reaktantların yapısına göre bazı basit sınıflandırmalar da yapılabilir: vinil, dien, allil, üre-formaldehit, etilen oksit polimerizasyonu, v.s., gibi.

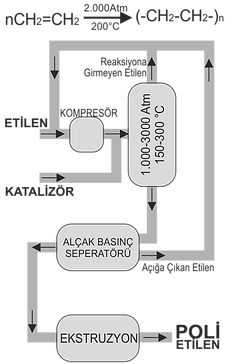

PE'nin Polimerizasyonu

Polietilen (:PE), etilenden etilenin polimerizasyonu sonucu elde edilen (C2H4)n genel formülüyle gösterilen termoplastik bir polimerdir. (Gaz halindeki Etilen, ham petrolün kraking işlemi sonunda elde edilir.

Çok az uygulanan bir yöntem de; alkolün (:Etanol) katalitik dehidrojenasyonu yöntemidir. Üç proses metodu vardır.

Bu metodların herhangi birine göre polimerize edilecek olan etilen gaz halinde iken yüksek basınç ve yüksek ısı etkisinde bırakılınca katı bir madde haline dönüşür. Polimerizasyon çeşitli yollarla başlatılabilir; katalizörlerle, oksijenle, ısıl olarak veya ışınla (radyasyonla). LDPE üretiminde serbest radikal katalizörü olarak çoğunlukla organik peroksitler kullanılır; bunlar arasında peroksidikarbonatlar, hidroperoksitler ve uzun zincirli peroksitler sayılabilir. Ticari üretimlerde reaksiyondaki alıkonma zamanı 3-15 saniye kadardır.

1- Yüksek Basınç ve Sıcaklık Metodu LDPE (0.910-0.925 g/cm3 )

Bu proseste etilen 1.000-3.000 Atm atmosfer basınç altında, 150-300 °C arasında oksijen veya başka katalizlerin beraberinde ısıtılmakla polimerize edilir. Daha sonra katılaşınca sertçe ve yağlımsı bir hal alır. Erime noktası

110-120 °C’nin altında kalır.

Buna karşılık molekül zincirlerinde dallanma oranının yüksek olduğu görülür. Örneğin her 1000 karbon atomunun yer aldığı zincirde 80 kadar dal meydana gelmiş olur. Bunların yoğunluğu düşüktür. Düşük yoğunluklu polietilen 75 °C’ye kadar dayanıklıdır ve bu dereceye kadar olan sıcaklıklarda sürekli kullanılabilir. Bu gruptaki polietilen %50-85 oranında şeffaftır. Şeffaflık derecesi ile yoğunluğun ilgisi vardır. Yoğunluk arttıkça, şeffaflık da artar.

Alçak yoğunluktaki polietilenin, gerilim altında olmaması nedeniyle gıda teknolojisine uygun olması, işlenmeye elverişliliği ve iyi kalıp doldurma gibi özellikleri vardır.

2- Orta Basınç ve Sıcaklık Metodu MDPE (0.926-0.940 g/cm3 )

1.000-1.500 Atm atmosfer basınç altında ve 100-150 oC’de polimerize edilir.

3- Alçak Basınç ve Sıcaklık Metodu HDPE (0.941- 0.965 g/cm3 )

100 °C’nin de altında ısıtılmakla ve yalnız bu amaçla kullanılan özel değişik kataliz sistemlerinden yararlanılmak suretiyle polimerize edilir.

Kütle Polimerizasyonu

Kütle polimerizasyonunda reaksiyon ortamında sadece monomer bulunur, solventler ve süspansiyon yapan sıvılar yoktur. Şarj, az miktarda katkı maddesi ile sadece monomerdir. Kütle polimerizasyonların çoğunda polimerizasyon başlatıcısı monomerde çözünür. Ancak, etilenin gaz fazında polimerizasyonu ile elde edilen yüksek yoğunluklu polietilen (YYPE) üretiminde olduğu gibi, monomerde çözünmeyen katı katalizörlerin kullanıldığı kütle polimerizasyonları da vardır.

Kütle polimerizasyonunda polimer konsantrasyonu ve molekül ağırlığı arttıkça ortamın viskozitesi artar, karıştırma verimi ve ısı-transfer hızı azalır. Dönüşüm miktarının sınırlı tutulduğu kütle polimerizasyonlarında, reaktör içeriği ikinci bir kaba aktarılarak dönüşüm tamamlatılır veya fazla monomer ayrılır.

Bazı kütle polimerizasyonlarında aşırı ısınmayı önlemek ve polimerizasyonun başlamasını kontrol edebilmek amacıyla başlangıç şarjına inert bir çözücü ilave edilir; ancak daha sonra çözücünün yerine yavaş yavaş standart şarj geçirilir. Bazı kütle polimerizasyonları bir çözelti polimerizasyonu gibi başlatılabilir. Örneğin, poli(heksametilenadipamid) (naylon 66) sulu bir çözeltide başlatılır, sonra bir kütle polimerizasyonu olarak tamamlanır. Reaksiyon ilerledikçe seyreltici su ve polimerizasyonda yan ürün olarak oluşan su buharlaştırılarak uzaklaştırılır. İşlemin sonunda ortamda kalabilen su miktarı önemsiz seviyelerdedir. Suyun buharlaştırılması polimerizasyon ısısını da harcayacağından gerekli ortam sıcaklığını sürdürebilmek için ısı ilavesi yapılır.

Poli(etilen tereftalat) üretiminde oluşan yan ürün etilen glikolün ortamdan ayrılması önemlidir, çünkü ayırma hızı polimerizasyon hızını ve süresini etkiler. Etilen glikolün viskoz polimer eriyiğinden normal koşullarda ayrılması olanaksız olduğundan polimerizasyonun son kademesi vakumda yapılır.

Poli(vinil klorür)de olduğu gibi, polimer monomerinde çözünmüyorsa reaksiyon sonunda monomer içinde katı halde polimer içeren bir çamur elde edilir. Bu durumda iki-kademeli bir işlem uygulanır. Birinci reaktörde dönüşüm %7-12 seviyesinde, ikinci reaktörde %80-85 seviyesinde tutulur. Düşük dönüşümlerde polimer çamuru hala akıcıdır. Polimer çökeltiler monomeri tutarak beraberce çökerler. %15-20 Dönüşümlerde, reaktörde monomer atmosferi içinde monomerle-şişmiş polimer bulunur. Karıştırıcılar büyük polimer kütlelerinin oluşmasını engeller. Çökelmiş polimer içine difüzlenmiş olan aktif monomer polimerleşir, reaksiyona girmeyen monomer geri kazanılır.

Kütle polimerizasyonu hacim verimi, kirliliğin çok az olması, solvent geri kazanma ve saflaştırma işlemlerine gereksinim göstermemesi nedenlerinden ticari uygulamalarda oldukça yaygındır. Bu konuda yeni teknolojiler bulma çalışmaları da devam etmektedir.

Çözelti Polimerizasyonu

Çözelti polimerizasyonuyla kütle polimerizasyonu arasında kesin bir ayırım bulunmaz; bazan kütle polimerizasyonu çözelti polimerizasyonu içinde sınıflandırılır. Çözelti polimerizasyonunda monomer ve polimeri çözen bir çözücü kullanılır; çözücü/monomer oranı, kütle polimerizasyonundaki 'çözücü katkılar'/monomer oranından çok daha büyüktür. Çözelti homojen bir fazdır, viskozitesi polimerin molekül ağırlığı ve konsantrasyonu arttıkça yükselir.

Çözelti polimerizasyonunun yapılışı kütle polimerizasyonuna benzer; ancak inert çözücüler bile reaksiyon hızını veya difüzyon işlemini etkiler. Seyrelticinin inert olmaması durumunda (zincir transferi, polar etkiler, v.s., gibi özellikler) reaksiyon hızı ve polimerin özellikleri önemli derecede değişir.

Monomer bir gaz ise çözücü monomerin sadece bir kısmını tutabilir. Çözünen monomer polimerizasyon sonucunda ayrılırken gaz fazdan bir miktar monomer de çözücüye geçer. Burada etkin olan kütle-transfer hızları karıştırma derecesine, reaktör basıncına ve polimerizasyonun viskozitesine bağlıdır.

Çözelti polimerizasyonunda kullanılan başlatıcı veya katalizör seyrelticide çözünebilir veya çözünmez. Çözünmeyen katalizörler monomerle kompleks yaparak onu yönlendirirler, böylece büyüyen polimer zincirleri, dolayısıyla polimer, düzgün bir yapıda olur. Propilenin polimerizasyonunda kullanılan Ziegler-tip katalizör seyreltici ortamda çözünmez. Doğrusal polietilen de çözünmeyen katalizörlerle üretilir. Polimerizasyondan sonra çözeltiden katalizörün uzaklaştırılması zor bir işlemdir.

Monomer ve polimerin solventle seyreltilmesi, kütle polimerizasyonu ile kıyaslandığında, ısı yükünü ve viskoziteyi azaltır. Bazı çözücüler polimerizasyonun hızını, derecesini, molekül ağırlığı dağılımını ve ürün özelliklerini etkiler.

Koruyucu kaplamaların üretiminde olduğu gibi, polimer ve çözeltisinin birarada kullanıldığı çözelti polimerizasyonları çok avantajlıdır. Bu yöntem tekstil endüstrisinde çok kullanılır. Reaksiyona girmemiş olan monomer ayrıldıktan sonra polimer çözeltisi doğrudan doğruya bir plastifiyan (örneğin, DOP) içine verilerek kullanılır.

Polimer ürününün katı halde pazarlanması için çözücüsünden ve katalizöründen ayrılması gerekir. Bu işlemler oldukça pahalı cihazlar ve enerji tüketimini gerektirir. Bu nedenle çözelti polimerizasyonlarında solvent/ monomer oranının azaltılması yönünde çalışmalar yapılmaktadır. Optimum solvent/monomer oranı, viskozitesi yüksek ve fazla polimer içeren çözeltilerden elde edilen ürününün fiyatı ile solventin ayrılma ve geri kazanılma fiyatı arasındaki ekonomik dengeye göre saptanır. Solventin yeniden kullanılması için saflaştırma işlemine gereksinim olabilir.

Süspansiyon (veya Çökelti) Polimerizasyonu

Süspansiyon polimerizasyo-nunda girdiler ve polimer, çözücü olmayan bir ortamda (çoğunlukla su) dağıtılır, monomeri küçük damlacıklar halinde dağıtmak ve dağılan küçük katı polimer taneciklerini asılı olarak tutmak için kuvvetle çalkalanır. Polimer taneciklerinin küresel yapısı nedeniyle süspansiyon polimerizasyonuna "boncuk" veya "inci" polimerizasyonu da denir. Polimer tanecikleri 0.15-5 mm çapındadır ve karıştırma durdurulduğu anda çöker. Başlatıcı, çoğu zaman monomerde çözünür; polimerizasyon monomer damlacıkları içinde başlatılır ve minyatür bir kütle reaksiyonu gibi ilerler. Su fazında monomerin çözündüğü, fakat polimerin çözünmediği durumda, polimerizasyon sulu fazda başlatılır. Büyüyen polimer zinciri bir polimer çekirdeği şeklinde çöker, monomer ve başlatıcı radikalleri absorblar ve büyüyerek granüler polimer tanecikleri şeklini alır.

Süspansiyon yapıcılar (stabilizörler) monomerin dağılmasını, monomer damlacıklarının ve polimer taneciklerinin kendi aralarında birleşmelerini önler. Monomer damlacıklarının büyüklüğü ile polimer taneciklerinin büyüklüğü, porozitesi ve yığın yoğunluğu, su/monomer oranına, başlatıcının tipine, stabilizörün yapısı ve konsantrasyonuna, karıştırma hızına ve polimerizasyon sıcaklığına göre değişir. Süspansiyon polimerizasyonu, özellikle, radikal polimerizasyonu yoluyla elde edilen reaktif monomerlerin polimerizasyonunda uygulanır. Su açığa çıkan ısıyı hemen yutar; akışkan karışım ısıyı reaktör yüzeyine iletir. Karışım normal sistemlerle pompalanabilir ve işlenebilir.

Süspansiyon polimerizasyonunun bir dezavantajı polimerin seyrelticiden ayrılmasını gerektiren ilave bir işlem kademesine ve dolayısıyla cihazlara gereksinim göstermesidir. Ayırma santrifüj veya süzme ile yapılabilir, sonra polimer kurutulur; bu yöntem en az enerjinin ve cihazın kullanıldığı bir yöntemdir. Tanecik büyüklüğü ve yoğunluk, ayırma verimini ve polimer tanecikleri arasında sulu fazın tutulmasını etkiler. Yüksek yoğunluklu polimerlerde tutulan su çok azdır. Polimere daha sonra plastifiyanlar emdirilecekse, polimerin yüksek viskozitede olması da istenilen bir özelliktir. Reaktör veriminin ve polimer yoğunluğunun artması için seyreltici/monomer oranının azaltılması gerekir. Süspansiyon polimerizasyonlarında seyreltici olarak çoğunlukla su kullanılır. Stiren ve akrilonitrilin kopolimerizasyonunda olduğu gibi (metanol ile) organik çözücülerin kullanıldığı süspansiyon polimerizasyonları da vardır.

Emülsiyon Polimerizasyonu

Emülsiyon polimerizasyonunda, çoğunlukla su olan bir dağıtıcı ortam bulunur. Monomer damlacıkları ve polimer tanecikleri, süspansiyon polimerizasyonunda olduğundan çok daha küçüktür; bir emülsiyon yapıcı ile "lateks" adı verilen kararlı bir ortam oluşturulur. Başlangıçta karıştırmayla sağlanan monomer damlacıklarının çapı 1-10 mm dir. Emülsiyon yapıcı az bir miktar monomeri "miseller" denilen kümeler şeklinde dağıtır. Polimerizasyon ilerledikçe 0.1-0.3 mm çapında kolloidal olarak dağılmış polimer taneciklerinin büyümesiyle polimer çekirdekleri oluşur. Monomer, başlatıcı ve polimerin homojen olarak dağıtılması ve açığa çıkan ısının reaktör yüzeyine taşınması için orta derecede bir karıştırma yeterlidir. Şiddetli karıştırma polimer taneciklerinin birleşmelerine neden olacağından uygun değildir. Emülsiyon polimerizasyonu oldukça komplekstir ve polimer taneciklerinin başlatılmasında çeşitli mekanizmalar ileri sürülür. Normal olarak, emülsiyon polimerizasyonunun viskozitesi oldukça düşüktür ve akışkan ortam açığa çıkan ısıyı reaktörün soğutma yüzeylerine transfer eder. Bu yöntemle boyalar, kağıt kaplamalar, halı altları ve çeşitli yapıştırıcılar gibi doğrudan uygulanabilen ticari karışımlar üretilir.

Polimerin katı halde elde edilmesi gerektiğinde çoğu zaman süspansiyon polimerizasyonu emülsiyon polimerizasyonuna tercih edilir; çünkü süspansiye tanecikler daha büyüktür, ayırma ve kurutma işlemleri daha kolaydır. Emülsiyondan polimeri ayırmak için yeteri kadar büyük tanecikler oluşması amacıyla kolloidal dağılmış polimer tanecikleri çöktürülmelidir. Bütadien kauçukları ve akrilik elastomerler gibi bazı elastomerler emülsiyon polimerizasyonu yöntemiyle üretilirler. Lastik lateksi, süzme ve kurutma işlemlerine uygun tanecikler elde edilecek şekilde çöktürülür.

Yüzey Arası Polimerizasyon

Yüzey arası polimerizasyon birbirinde çözünmeyen iki sıvı arasındaki yüzeyde gerçekleşir; çözücülerden biri bir monomeri (A), diğeri diğer bir monomeri (B) çözer. Çözücülerin yüzeyleri arasında oluşan polimer katıdır. Sıvılar karıştırılmazsa yüzey arasında katı bir polimer filmi elde edilir. Film, yüzey arasından sürekli olarak ip şeklinde çekilebilir. Sıvılar arasından filmin uzaklaştırılmasıyla tekrar sıvı-sıvı yüzey arası oluşacağından polimerizasyon devam eder.

Karışmayan sıvılar çalkalanarak özellikleri geliştirilmiş polimerler elde edilebilir. İşlem genel olarak inert bir çözücüde çözülmüş bir dikarboksilik asitin diasit klorürü ve suda bir inorganik baz ile çözülmüş bir bisfenol veya diamin arasındaki reaksiyondur. İşlemin düşük sıcaklıklardaki reaksiyon hızı yüksektir.

Japonya ve Rusya'da büyük miktarlardaki aromatik aminler bu yöntemle üretilir. Yüzey arası polimerizasyon, Amerika Birleşik Devletleri'nde polikarbonatlar üretiminde kullanılır. Tipik bir polikarbonat üretimi fosgen ve bisfenol A ile yapılır. Karıştırılan inert bir organik çözücü ve sulu sodyum hidroksit çözeltisi içinde dağıtılmış bisfenol A'ya fosgen ilave edilir. Organik-sulu fazlar arasındaki yüzeyde reaksiyon olur. Polikondensasyon bir tersiyer aminle katalizlenebilir. Fenol gibi bir monofonksiyonel hidroksi bileşiğiyle zincirler sonlandırılarak elde edilen ürünün molekül ağırlığı kontrol edilebilir. Polimer organik fazda çözünür.

Katı-Hal Polimerizasyonu

Katı-hal polimerizasyonu sanayide, kondensasyon polimerlerinin molekül ağırlıklarını yükseltmek amacıyla kullanılır. Kondensasyon polimer zincirleri üzerinde, bir safsızlıkla veya durdurucu ile reaksiyona girmedikçe, bifonksiyonel son gruplar vardır. Bu son gruplar polimer moleküllerinin birbirleriyle birleşmesini sağlayabilirler. Naylon-66 gibi bazı katı polimerlerin erime noktalarının altında ısıtılmasıyla daha yüksek molekül ağırlıklı polimerler elde edilir.

Prosesler

Yığın İşlemi:

Yığın işleminde tüm maddeler başlangıçta reaktöre konulur ve reaksiyonun sonuna kadar birarada kalırlar. Kararlı bir hale ulaşılamaz. Polimerizasyon süresince çıkan polimerizasyon ısısı değişir. Çoğunlukla bir indüksiyon (etki) periyodu bulunur; polimerizasyon hızında önce süratli bir artma, sonra monomerin azalmasıyla bir azalma gözlenir. Bu nedenle reaktörün hızlı ısıtma, yeterli soğutma ve sıcaklık kontrolü yapabilecek özelliklerde olması gerekir. Yığın sistemi, yüksek dönüşümlerin istendiği polimerizasyon işlemleri için uygundur. Yine de her yığının aynı özellikleri içermesi için reaksiyonların kontrollerinde sorunlarla karşılaşılır. Bunlar, geliştirilmiş kontrol sistemleriyle en aza indirilebilir.

Yarı Yığın (veya Yarı Sürekli) İşlemi:

Bir yarı yığın işleminde maddelerden bazıları kısım kısım veya değişik zamanlarda ilave edilebilir veya bazı yan ürünler ortamdan uzaklaştırılabilir. Reaksiyon koşullarını iyi bir şekilde kontrol edebilmek için katalizör, monomer, v.s., belirlenen bir programa göre ilave edilir.

Kopolimerlerin serbest radikal polimerizasyonunda, monomer reaktivitelerinin fazla değişmesi durumunda monomerlerin kısım kısım ilave edilmesi önemlidir; açığa çıkan ısı düzgün bir şekilde dağıtılır.

Bazı yarı yığın polimerizasyonlarda tüm maddeler reaktöre başlangıçta konulur. Ancak reaksiyonun tamamlanabilmesi için oluşan yan ürünlerin ortamdan uzaklaştırılması gerekebilir. Bunlar, buharlaştırılarak ayrılırken bazı hallerde polimerizasyon ısısı da giderilir, bazı hallerde ise reaksiyonun tamamlanması için ilave ısı verilmesine gereksinim olur.

Sürekli İşlem:

Sürekli bir işlemde maddeler, ölçü sistemleriyle, reaktöre sürekli olarak verilir ve devamlı olarak madde alınır. Polimerizasyon işlemi kararlı bir hale ulaştığında sistemdeki herhangi bir noktada açığa çıkan ısı miktarı sabittir.

Sürekli işlem kolaydır ve maliyetleri düşüren bir üretim yöntemidir. Bu nedenle, özellikle büyük hacimlerdeki polimerizasyon işlemlerinde sürekli sistemler önerilir. Küçük hacimlerdeki özel ürünlerde, sürekli işleme göre daha esnek olan ve çok sayıda farklı derecelerde polimer üretimine olanak veren yığın veya yarı yığın işlemleri tercih edilir. Bazı ticari polimerler, istenilen fiziksel özellikleri karşılayabilmeleri için, sadece yığın teknikleriyle üretilirler.

Polimerlerin Yapısı

Molekül Ağırlığı Ortalamaları ve Dağılımları

Bir polimerdeki tüm polimerik zincirlerin tek bir yapı biriminden oluşması, tüm zincirlerin birbirinin aynı olduğu anlamına gelmez. Farklılıklar temelde zincirlerin boyutlarından ve doğrusallıktan sapmalarından kaynaklanır. Bu durum polimerizasyon işleminin istatistik oluşumunun ve kinetiğinin bir sonucudur.

Polimerizasyon işleminde meydana gelen polimerik zincirlerin doğrusal olduğu ve farklı sayılarda yapı birimi içerdiği kabul edilsin. Yapı birimlerinin sayısına "polimerizasyon derecesi (DP)" denir ve bir polimerik zinciri tanımlayan en kantitatif ifadedir. Pratikte, aynı amaçla, molekül ağırlığı (MW) kavramı kullanılmaktadır. Yapı biriminin kimyasal yapısı bilinirse molekül ağırlığını hesaplamak oldukça basittir; örneğin polistiren için, yapı biriminin molekül ağırlığı,

M1 = 104 g/g mol olduğundan, polimerik zincirin molekül ağırlığı:

MW = M1 x DP

MW = 100000 olan bir polistiren zinciri için:

DP = 100000 / 104 ~ 1000 kadardır

Bir polimer, 1cm3 'ünde 1019 dolayında farklı uzunluklarda zincirlerin bulunduğu bir polimerik zincirler topluluğudur. Böyle bir polimerdeki zincirlerin molekül ağırlığını tanımlayabilmek için "ortalama" kavramına gereksinim vardır.

Polimerik bir zincirdeki yapı birimleri, iskelet zinciri boyunca "doğrusal" modelden sapmalar gösterir. Polimerizasyon sırasında yan veya ikincil reaksiyonlar, yan zincirlerin veya dallanmaların oluşmasına yol açarlar. Polimerizasyon koşullarına göre, dallanmalar farklı şekiller gösterir. Dallanmalar az sayıda fakat uzun dallar şeklinde olabileceği gibi, çok sayıda fakat kısa dallar şeklinde de olabilir; bu iki durum iki uç hale örnektir. Normal bir dallanma uzun ve kısa yan zincirlerin bulunduğu karışık dallanma halidir.

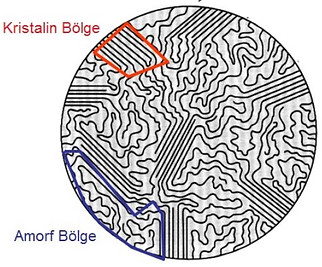

Amorf Yapı:

Polimerik zincirlerin konformasyonuna (şekline) göre polimerler iki halde bulunurlar: amorf veya kristalin. "Amorf" sözcüğü şekilsiz demektir ve polimer için özel bir düzenin yokluğu anlamına gelir.

Amorf bir polimerin moleküler yapısında organize bir düzen yoktur. Amorf polimerler esas olarak ataktik polimer zincirlerinden yapılır. Bu, kristalin olmamasına neden olur. Bu nedenle zayıf bir yapıdır. Kristallik derecesi olmadığından veya kristallik olmadığından amorf polimerler olduğundan, kristalin polimerlere kıyasla düşük bir yoğunluğa sahiptirler. Bu nedenle, kimyasal direnç düşüktür ve şeffaftır. Desenli bir yapının olmaması nedeniyle polimer zincirleri arasında zayıf cazibe merkezleri vardır. Amorf polimerlerin örnekleri arasında polietilen, PVC, vb. Bulunmaktadır. Kristallik derecesi polimerizasyon ve üretim işleminden etkilenir. Amorf polimerler, kristalitlerin veya düzenli alanların oluşumu ile kristaliniteye sahip olabilir. Bunlar daha yumuşaktır ve solvent penetrasyonuna daha az dirençlidir.

Bütün polimerler yeteri kadar yüksek sıcaklıklarda ve çözeltide amorf haldedir ve önemli ticari polimerlerin bir kısmı (yarısına yakın) amorftur. Tek bir polimerik zincirin amorf haldeki şekli çeşitli düzenlere girebilen bir boncuk zincire benzetilebilir. Böyle bir zincir yere atıldığında dağınık şekillerde olabildiği halde avuç içinde birarada toplanabilir; bu iki durumda zincirin detay özellikleri farklı, fakat genel yapısı aynıdır.

Çapraz-bağlanma ve Moleküler Şebeke (Ağ Örgüsü):

Şimdiye kadar bir polimerin, birbirinden bağımsız polimerik zincirlerin bir topluluğu olduğu ve herbir zincirde sadece molekül içi kimyasal bağların bulunduğu durumlardan söz edildi. Zincirler arasındaki süreksiz fiziksel kimyasal etkileşimler oldukça zayıftır ve sıcaklığın artmasıyla azalır; azalma bağımsız zincirlerin birbirinden uzaklaşarak serbestçe hareket ettikleri ve akışkan hale geldiği sıcaklığa kadar devam.

Bu tip polimere bir "termo-plastik" veya "doğrusal polimer" de denir.

Kenetlenmiş Polimerik Şebekeler (IPN):

Bazı ticari polimerik sistemler, kenetlenmiş polimerik şebeke (interpenetrating network) teknolojisiyle üretilirler. Kimyasal şebekeler kararlı kimyasal bağlar veya çapraz-bağlarla ilgili olduğu halde, bazan yüksek sıcaklıklarda kaybolan fiziksel şebekeler de oluşur. Kimyasal şebekelerde polimerik sistem termoset, fiziksel şebekelerde ise termoplastik tiptedir.

Çok sayıda ticari IPN sistem bulunur. Bazıları silikon şebekelerinin, termoplastikler (PA, PET, PBT, PP, PMO, vs.), geleneksel elastomerler (EPDM, etilen-akrilat, EVA, vs.), termoplastik elastomerler (TPE) veya termosetler (poliüretanlar) ile birleşimidir. Diğer bir kısmı ise üretanların, akrilikler, epoksi veya poliester reçineleri, PS, vs., ile olan birleşme ürünleridir; bazı ürünlerde bunlar üç-bileşenli sistemler halindedirler. İzosiyanatlar ve disiyanatlar, akrilikler, PC, PESU ve poliester karbonatlarla birleşirler.

Kristal yapı

Düzenli bir sıralı polimer molekülleri gösterir. Kristalin polimerler, sindiyotaktik ve izotaktik polimer zincirlerinden yapılmış sıralı bir yapıya sahiptir. Bu sıralı yapı polimerin yarı saydam olmasına neden olur. Moleküller arasında güçlü çekim kuvvetleri de vardır. Bu nedenle, kimyasallara dayanıklıdır ve amorf polimerlere kıyasla yüksek bir yoğunluğa sahiptir. Her ne kadar kristalimsi polimerler iyi sıralanmış olsa da, şekilsiz alanlar da olabilir. Bu nedenle, bu polimerlere yarı kristal malzemeler denir.

Naylon ve diğer poliamidler gibi plastik malzeme kristalize yapılara sahiptir. Diğer örnekler arasında doğrusal polietilen, PET (polietilen tereftalat), polipropilen vb. Yer alır. Bunlar sert yapılardır ve solvent penetrasyonundan daha az etkilenirler.

Amorf ve Kristal Farkı

Geometri / Yapı:

Amorf Katılar: Amorf katılar düzenli bir yapıya sahip değildir; Atom veya iyonların herhangi bir düzeninden veya düzeninden veya herhangi bir geometrik şekilden yoksundurlar.

Kristal Katılar: Kristalin katılar, atomların veya iyonların düzenli düzenlenmesi nedeniyle kesin ve düzenli geometriye sahiptir.

Erime noktası:

Amorf Katılar: Amorf katılar keskin bir erime noktasına sahip değildir.

Kristal Katılar: Kristal katıların sıvı haline dönüştüğü keskin bir erime noktasına sahiptir.

Füzyon ısısı:

Amorf Katılar: Amorf katılar karakteristik füzyon ısısına sahip değildir, bu nedenle süper soğutulmuş sıvılar olarak kabul edilir veya yalancı katı.

Kristal Katılar: Kristalin katılar, belirli bir füzyon ısısına sahiptir, bu nedenle gerçek katılar olarak kabul edilir.

Anizotropi ve İzotropi:

Amorf Katılar: Amorf katılar, her yönde aynı fiziksel özelliklere sahip olduklarından izotropiktir.

Kristal Katılar: Kristal katı maddeler anizotropiktir ve bundan dolayı fiziksel özellikleri farklı yönlerde farklıdır.

Ortak örnekler:

Amorf Katılar: Cam, organik polimerler vb., Amorf katıların örnekleridir.

Kristal Katılar: Elmas, kuvars, silikon, NaCl, ZnS, Cu, Zn, Fe vb. Gibi tüm metalik elementler kristal katıların örnekleridir.

Parçacıklar arası kuvvetler:

Amorf Katılar: Amorf katılar kovalent olarak bağlanmış ağlara sahiptir.

Kristal Katılar: Kristal katı maddeler kovalent bağlara, iyonik bağlara, Van der Waal’ın bağlarına ve metalik bağlara sahiptir.

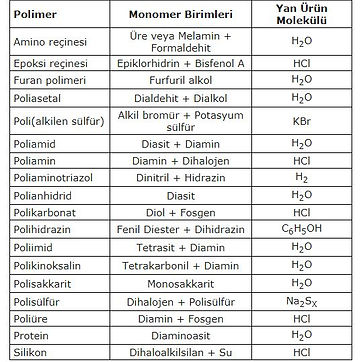

Bazı Kondenzasyon Polimerleri: Polimerizasyon Yöntemleri ve Özellikleri

Kopolimer / Homopolimer

Tek tür birimlerden oluşan polimer zinciri homopolimer, iki ya da daha fazla monomer içeren polimerler ise kopolimer olarak adlandırılırlar.

Tek bir monomer tipi bir makromolekül oluşturmak için polimerizasyona girdiğinde buna homopolimer diyoruz. Başka bir deyişle, tekrar eden bir birim var. Örneğin polistiren, tekrar eden birimin stiren kalıntıları olduğu bir homopolimerdir.

(homopolimerler için bazı yaygın örnekler arasında naylon 6, naylon 11, polietilen, polipropilen, PVC veya polivinil klorür, poliakrilonitril vb. bulunur.)

Gerçi kopolimerler genellikle farklı monomerlerin düzensiz birleşmesinden oluşarak rastgele (random) kopolimeri oluştururlar. Bununla beraber, alternatif, blok, graft ve steroblok kopolimerler bu kuralın dışındadır. Alternatif kopolimerde monomer birimleri birbiri ardına gelir. Blok kopolimer farklı homopolimerlerin uzun segmentlerini içerir. Graft kopolimer ya da diğer bir deyimle aşı kopolimer ise asıl mevcut bir polimer zinciri üzerinde bir dallanma olarak ikinci bir monomer içerir.

Ayrıca polimerler lineer, dallanmış ve ağ olarak da tanımlanırlar. Lineer polimerde hiçbir dallanma yoktur (A). Graft Kopolimerler dallanmış polimerlerin bir örneğidir (B). Ağ (Network) polimerler, difonksiyonlu monomerler yerine, polifonksiyonlu monomerler kullanıldığında meydana gelirler. Ağ polimerler ayrıca çapraz bağlı polimerleri de kapsarlar (C). Çünkü çapraz bağlanmayla polimer zincirleri hareketliliklerini kaybederler. Bu nedenle erimeyecekleri ya da akmayacakları için kalıpla da şekillendirilemezler. Yani yukarıda bahsedilen termosetting polimerler grubuna girerler.

Kopolimer ve homopolimer arasındaki temel fark, kopolimerlerde polimeri yapan iki monomerin bulunması, oysa homopolimerde sadece bir monomerin tüm polimeri tekrarlaması ve oluşturmasıdır. (Homopolimerde, bir monomer tüm polimeri tekrarlar ve oluşturur. Aksine, kopolimerde polimeri yapan iki monomer vardır. Dolayısıyla, kopolimer ve homopolimer arasındaki temel fark budur. Ayrıca, kopolimer ve homopolimer arasındaki diğer bir fark, iki monomerin nasıl birleştiğine bağlı olarak farklı tipte kopolimerlerin olmasıdır; iki monomere katılmanın çeşitli yolları vardır. Ancak, bir homopolimerde bu tip birleştirme varyasyonu görülemez.)

Polimerler ve Markalar

Polimer bileşiklerin isimleri daha çok terimseldir ve telafuz etmek için bir miktar da kimya bilgisi ister. Tellaffuzlarının böylesi uzun ve meşakkatli olmasından dolayı, daha çok mucidi veya üretici firmaların verdiği markalar ile piyasada anılırlar. Bunlardan bazıları şöyledir;

Fenol-formaldehit reçinesi >> Bakalit

Para-aramid >> Twaron

Polietilen tereftalat >> Mylar

Polikloropren >> Neopren

Meta- aramid polimer >> Nomex

Poliakrilonitril >> Orlon

Poliamid >> Naylon

Poliamid 11 ve 12 >> Rilsan

Politetrafloroetilen >> Teflon

Poliimid >> Ultem

Aromatik polyester >> Vectran

Politetrafloroetilen >> Viton

polifenilen-2,benzobizoksazol >> Zylon

SAP (Super Absorbent Polymer) (Süper Emici Polimer)

SAP malzemeleri, büyük miktarlarda su veya sulu çözeltileri emebilen ve tutabilen hidrofilik ağlardır. Hacimlerinin %100.000 'ine kadar su alabilirler. Sulu sıvılarda ağırlıklarının 300 ile 1000 katına kadar emiş yapabilirler. Bir kez emmeye başladıktan sonra sıvıyı hapseder ve serbest bırakmazlar. Bu nedenle, bebek bezleri / bebek bezleri, peçete ve kağıt havlu, inkontinans ürünleri ve kadınlara yönelik hijyen pedleri ve astarları gibi sıvıları içermek üzere tasarlanmış ürünlerde kullanım için ideal bir malzemedir.

Özellikle pirinç çeltik ekim sahalarında toprakta suyu tutmak için tarım örtüleri yapılır. ilk ticari uygulamaları 1978 lerde hayatımıza girmiştir.

Çoğunluğu sodyum poliakrilattan yapılmıştır ve granül formda veya elyaf olarak mevcuttur. Tanecikli malzeme, zincir çit benzeri bir yapı halinde oluşturulmuş milyonlarca özdeş sodyum akrilat biriminden oluşan bir polimerdir. Bunlar daha sonra malzemeyi üç boyutlu bir ağ haline getirmek için birbirine bağlanır. Kuru hallerinde uzun polimer zincirleri sarılır. Sıvıyı emdiklerinde, çözülürler ve ağ genişler. Sıvı daha sonra moleküler ağdaki boşluklarda depolanır ve malzeme sıvıyı içeri kilitleyen bir jel oluşturur.

Ana bileşenler akrilik asit, sodyum hidroksit (veya benzer bir nötrleştirici madde) ve su artı bir polimer zincirini diğerine bağlayan köprüyü oluşturan bir çapraz bağlayıcıdır. Bu çözelti karıştırılır ve üç boyutlu polimer zincir ağlarını oluşturmak için bir polimerizasyon sürecinden geçer. Ve sulu bir jel şeklini alır. Granüller öğütülür ve istenen partikül boyutuna elenir. Bu noktada süper emici malzeme, malzemeye özgü emicilik özellikleri vermek için ayrıca çapraz bağlanabilir.

Monomer ve makromoleküler yapısal değişiklikler yapılarak birçok SAP tipi yapılabilir. Başlangıçta, süper emici polimerler, sentetik olanlar (petrokimya bazlı) ve doğal olanlar (polisakkarit ve polipeptit bazlı) olarak iki ana sınıfa ayrılır.

Bununla birlikte, mevcut süper emicilerin çoğu, çözelti veya ters süspansiyon polimerizasyon tekniği ile akrilik asitten (AA) üretilir. Ayrıca alt sınıflandırma kriterleri şunlardır :

-

Pratik özelliklerine (emme kapasitesi) göre

-

Şişme (emiş) hızına göre

-

Şişmiş (doymuş) jel formunun mukavemetine göre

-

Monomer ve iyonik duyarlılığına göre

Süper emiciler kanıtlanmış bir güvenli kullanım geçmişine sahiptir ve toksikoloji, genel tıp, hemşirelik, kişisel hijyen ürünlerinde, pediatri uzmanları tarafından geniş çapta kabul kullanım sahasına sahiptir.

Cildin çok ıslak kalması, tahrişe ve zararlı bakterilerin yaşam alanı bulmasına olanak sağlar. Sıvının ciltten çekilmesi ve ürünün özünde emilmesi ve tutulması işlevselliğiyle cildin kuru kalmasına yardımcı olurlar. Bu durum da haliyle kullanıcı için daha fazla konfor yaratır. Cilt ıslaklığını azaltarak bebek bezi kullananlarda cilt tahrişine karşı korunmaya yardımcı olurlar. Bu zincire ek, enfeksiyonların yayılmasını önlemeye yardımcı olurlar. Süper emici iç kısımdaki sıvının tutulması sızıntıyı azaltır. Aynı zamanda, idrarın dışkı maddesi ile karışması ve mikroorganizmalarla kontamine olma riskini azaltır, bu da ishal ve gastroenterit gibi hastalıkların yayılmasına neden olabilir. Birçok insan hastalık, sakatlık veya yaşın bir sonucu olarak mesane veya bağırsak kontrolü eksikliğinden muzdariptir. Süper emici içeren tek kullanımlık ürünler, bu bireylerin çoğunun ve bakıcılarının daha fazla hareketlilik ve bağımsızlıkla bir yaşam kalitesini korumasına yardımcı olur.

.png)

Polikondenzasyon

Polimerizasyon; polimerleştirme işlerinden en temel olanıdır ve yukarıda bir çok detaylarıyla anlatılmıştır. Ancak polimerleştirme reaksiyonu sadece polimerizasyon ile sınırlı değildir.

Temelde polimerleştirme reaksiyonları üç ana başlıkta toplanmaktadır.

-

Polimerizasyon, aynı monomerlerin birleleştirilerek bir monomerler zinciri (poimer) oluşturulması reaksiyonudur. (Poliakrilonitril, polivinilklorür, polivinilidenklorür, polivinilalkol, poliolefin, politetrafloretilen)

-

Poliadisyon, çift bağ içeren molekülle, diğer bir molekülün katılması şeklinde olan polimerleşme reaksiyonlarıdır. (Poliüretan)

-

Polikondenzasyon, monomerlerin en az iki reaktif gruba sahip olduğu ve sonuçta su, amonyak gibi molekül ağırlığı küçük bileşiklerin açığa çıktığı reaksiyonlardır. (Poliester, poliamid 6,6)

+

+

Polikondenzasyon reaksiyonları, monomer moleküllerinin kovalent bağlantısı ile ilgilidir, bu da su gibi küçük bir molekülün salınmasıyla yüksek moleküler ağırlıklı polimerlere veya düşük karbon numaralı bir alkole yol açar.