Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hidrokarbonlar

Hidrojen ve karbon olmak üzere iki elementten oluşan organik bir bileşiktir. Petrol bileşiminin büyük bir kısmı değişen uzunluklardaki hidrokarbonlardan oluşur.

En küçük hidrokarbon metan, tek bir karbon atomu ve dört hidrojen atomundan oluşur. Bununla birlikte, hidrokarbonlar, zincirler, daireler ve diğer karmaşık şekiller dahil olmak üzere birçok yönden birbirine bağlanmış yüzlerce veya binlerce bireysel atomdan oluşabilir.

Hidrokarbonların özelliklerini sınıflandırmak için birkaç temel türe ayrılırlar.

Alkanlar: Bunlar doymuş hidrokarbonlar olarak adlandırılır. Yani sadece tüm karbon atomları arasında tek bağlar içerirler. Alkanlar, petrol yakıtlarının temelidir ve doğrusal ve dallı formlarda bulunurlar.

Doymamış Hidrokarbonlar: Karbon atomları arasında bir veya daha fazla çift bağa sahip olan hidrokarbonlara alken denir.

Sikloalkanlar: Bir veya daha fazla halka yapısı içeren herhangi bir hidrokarbon.

Aromatik Hidrokarbonlar: Areneler olarak da adlandırılan aromatik hidrokarbonlar, karbon atomlarının birbirini izleyen çift ve tek bağlarla bağlandığı benzersiz bir karbon molekülleri sınıfıdır. Bu molekül sınıfı, karbon atomları arasındaki bağların tek ve çift bağlar arasında bir ara bağ olduğu özel halka yapılarına sahiptir.

Bu sınıftaki moleküller, endüstriyel çözücü «benzen» içerir.

Benzen (C6H6): Diğer hidrokarbonlar gibi benzen de petrolün doğal bir bileşenidir. Oda sıcaklığında renksiz, yanıcı, tatlı kokulu bir sıvıdır ve yüksek oktan sayısına sahip olduğu için çoğu benzin karışımının bir bileşenidir.

Benzen de oldukça kanserojendir ve kemik iliği yetmezliği ve kemik kanserine neden olduğu iyi bilinmektedir. Elbette, “hoş aroması” nedeniyle tıraş sonrası ve diğer kozmetiklerde bir katkı maddesi olarak kullanıldığında kanserojenliği iyi bilinmemektedir.

En büyük benzen kullanımı (% 50), stiren ve polistren plastiklerinin ürünüdür. Ayrıca Naylon üretiminde önemli olan sikloheksan olarak bilinen bir moleküle dönüştürülür. Siklohekzan üretmek için benzenin yaklaşık% 15'i kullanılır. Böcek ilaçlarından kauçuğa kadar her şeyde daha küçük miktarlar kullanılır.

Benzen yapısı iki şekilde çizilebilir. İlkinde, çift bağ karakteri açıkça çizilir. Kısa elli versiyonda, yapıyı göstermek için halkanın içine bir daire çizilir. Benzen içindeki her bir karbon atomuna bağlı tek bir hidrojen vardır.

Aşağıdaki I. ve II. çizimleri eştir. Pratikte III. çizim kullanılır.

Benzen, renksiz, alevlenebilen, kaynama noktası 80,1 °C, erime noktası 5,5 °C olan bir sıvıdır.

Binükleer Aromatik Hidrokarbonlar: Molekülünde iki benzen halkası içeren bileşiklerdir.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Hakkında

Kyäni, faydalı bileşenlerden oluşan besin takviyesi ürünlerini; benzersiz iş fırsatıyla birlikte dünya çapında 50'den fazla ülkeye ulaştırmaktadır. İdeal sağlığımızı korumak için günlük olarak Kyäni ürünlerini kullanırız, bu ürünleri başkalarıyla paylaşırız, işimizi inşa etmek ve sürdürmek için neredeyse her gün belirli bir saatimizi işe adarız ve başkalarını da Kyäni fırsatına dahil ederek veya Potato Pak ve Caring Hands programlarına katkı sağlayarak başarımızı başkalarıyla paylaşırız.

Sayfa Yapım Aşamasındadır.

Sayfa Yapım Aşamasındadır.

Eğitim / Bilgi / Çözüm Platformu

Proses Hakkında

Proses ile ilgili tanımlar: Belli bir dizi girdiyi , müşteri için belli bir çıktıya dönüştüren , tanımlanabilen, ölçülebilen ve birbirine bağlı değer yaratan faaliyetler dizinine proses denir.

- Proses , belli girdileri içeren ve belli çıktıları üreten, katma değerli çabalarla karakterize edilen, birbiriyle ilişkili, iş faaliyetleri kümesidir.

- Belirli bir çıktı elde etmek için, birbirleriyle etkileşim içerisinde bulunan insanlar, ekipman, malzemeler, yöntemler ve çevresel unsurların bir toplamıdır.

- İşletme girdilerini, işletme çıktılarına dönüştüren etkinliklerin birleşimidir.

- Prosesler, üç temel faaliyetler çeşidinin bir kompozisyonudur: Değer yaratan yeni müşteriler için önem taşıyan faaliyetler; temel olarak fonksiyonel, departmantal veya örgütsel sınırlar arasında iş akışını sağlayan faaliyetler;kontrol faaliyetleri.

- Bir organizasyonel proses, başı ve sonu belli olan iş demektir. Yani bu işi yapmak için gerekli alt işlerin ve detay işlerin oluşturduğu kümedir.

- Prosesler, en yalın açıklamayla, bir işletmenin müşterileri için Òne yaptığıÓ dır.

- Prosesler, işletmenin ürün/hizmetini yaratan mantıksal iş toplamıdırlar.

- Bir iş prosesi, bir veya birkaç çeşit girdinin alınıp bunlardan müşteri için değer oluşturacak bir çıktının yaratıldığı faaliyetler toplamıdır.

- Prosesler, birbirini izleyen durum değişikliklerinin analizinden doğarlar, yani bir süreç, ilgili bir veya daha fazla varlığın durumunu değiştirme yoluyla, girdilerin çıktılara dönüştüğü faaliyetler dizisidir.

- Proses mantık zincirinde bir iş akışıdır.

- Bir müşterisi kesinlikle vardır. Ayrıca prosesin kendiside müşteri olabilir.

- Proses fonksiyonlarüstü bir yapıdadır.

Proses Kavramı : Yukarıdaki tanımlardan da anlaşılacağı gibi proses işletme içinde ya belli bir fonksiyon dahilinde yer alabilir ya da fonksiyonlararası olabilir. Tüm proseslerde ortak üç özellik vardır.

1- Dönüştürme: Prosesler girdiyi daha değirli bir çıktıya dönüştürebilirler. Fiziksel dönüşümde, ortaya somut bir ürün çıkarken bilgi dönüştürmede veriler işlenerek bilgi oluşturulur.

2- Geri besleme kontrolü: Proses sonucunda ortaya çıkan bilgilerin sürece tekrar veri olarak girmesi Ògeri beslemeÓ olarak adlandırılır. Geri besleme kontrolü, sürecin kontrolden çıkmasını engeller.

3- Tekrarlanabilirlik: Bir prsosesin defalarca aynı şekilde işleme özelliğidir.

Proses Özellikleri : Tanımlanabilen: Prosesin temel unsurlarının belirlenebilmesi özelliğidir.

- Ölçülebilen: Prosesin performans ölçüt/göstergeleri ile izlenebilme özelliğidir.

- Yinelenebilen: Proses harekete geçiren aynı ve/veya değişen girdilerin işlenmesi sonucunda oluşan çıktının müşteri ihtiyaç ve beklentilerini sürekli karşılayabilme özelliğidir.

- Kontrol edilebilen: Proses sorumlularının prosesin performansı hakkında her zaman için bilgi sahibi olabilmesi ve gerektiğinde düzeltici faaliyetleri yerine getirebilmesi özelliğidir.

- Katma değer yaratan: Prosesin, çıktının kalitesi ve çıktıyı kullanan müşterinin tatmini üzerinde olumlu etki yaratabilme özelliğidir.

Prosesin Temel Unsurları : Tedarikçiler: Prosesin girdilerinin bir veya birkaçını temin eden kişi ve/veya kuruluşlardır. Tedarikçiler organizasyon içinden veya dışından olabilir.

- Girdiler: Girdiler, prosesin dönüşümü sağlamada kullandığı unsurlardır. Proseslerde 3 çeşit girdi gözlenebilir. 1. Fiziksel girdiler (Örn: hammadde,malzeme , makina), 2.Destek (Örn: personelin eğitimi), 3.Bilgi (Örn: Müşteri beklentileri)

- Çıktılar: Prosesin herbir işlemi bir tür çıktı üretir. Çıktıların, bir prosesin dönüşüm sağlayarak ürettiği unsurlardır.

- Müşteriler: Müşteriler proses çıktılarını alan noktalardır.

- Proses performans ölçütleri: Prosesin müşteri ihtiyaç ve beklentilerini karşılama derecesini ölçmeye yarayan göstergelerdir.

- Müşteri ihtiyaç ve beklentileri: Proses çıktısı olan ürün ve hizmetler konusunda müşteri tarafından veya müşteri adına tanımlanmış özelliklerdir.

- Proses aktiviteleri: Proses girdilerini, çıktılara dönüştüren proses içerisinde yer alan faaliyetlerdir.

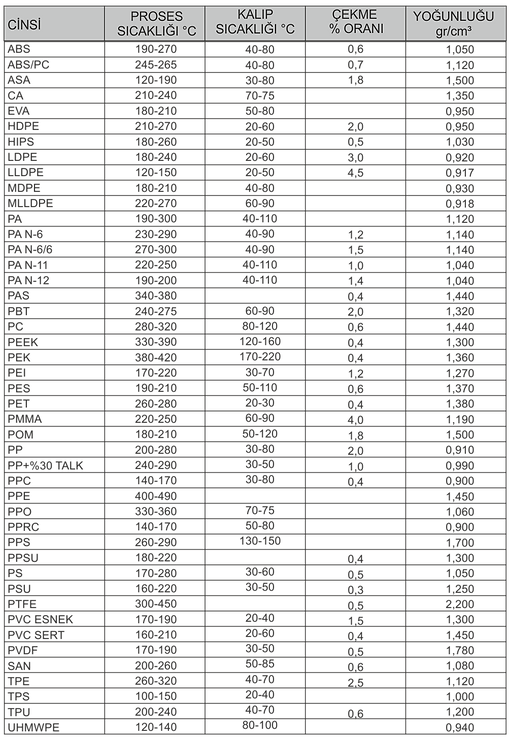

Plastik Enjeksiyon Prosesi

Hammadde Kurutma Aşaması: Bu aşamada hammadde kurutma ünitesinde proseste kullanılacak hammaddenin özelliklerine göre uygun sıcaklıkta yeterli süre bekletilir.

Plastikleştirme Aşaması:Bu aşamada kurutulmuş hammadde besleyicinin kapağı açılarak sonsuz vida yardımıyla ısıtıcı birimlere doğru itilir. Burada farklı sıcaklıklardaki ısıtıcılardan geçerek eriyen malzeme enjekte memesine doğru hareket eder. Isıtıcıların sıcaklıkları kullanılacak hammaddenin erime sıcaklığı, akışkanlık değeri, parça cidar alınlığı gibi faktörler göz önüne alınarak belirlenir.

Plastikleştirme Aşamasının Bitmesi: Sonsuz vidanın hareketi sona erer ve enjekte memesinde yeterince malzeme vardır. Burada dikkat edilmesi gereken önemli şeylerden biri her seferinde aynı kalitede ve ağırlıkta malzeme almak için kalıba enjekte edilen malzeme miktarı her seferinde aynı olmalıdır.

Kalıbın Kapanması: Enjeksiyon işlemine geçilmeden evvel, kalıbın iki yarısı mengene ünitesi tarafından güvenli bir şekilde kapatılır. Kalıbın her iki yarısı enjeksiyon ünitesiyle birleşir ve bu kalıplardan birisi eksenel yönde hareket edebilmektedir. Hidrolik ünite sayesinde mengene kalıpları bir araya getirir ve bu aşamadan sonra enjeksiyon işlemine başlanır.

Enjeksiyon İşleminin Başlaması: Küçük tanecikler halindeki plastik ham malzemesi besleyiciden sonra sonsuz vida yardımıyla meme ucundan geçerek kalıplara ulaşır. Erimiş halde bulunan plastik malzemenin akış özelliklerinin değişimi ve karmaşıklığından dolayı enjeksiyon zamanının tam olarak belirlenmesi zor bir işlemdir.

Soğuma Aşaması: Kalıp içerisine enjekte edilen plastik malzeme burada soğumaya başlar. Bu soğumanın sonucu olarak plastik malzeme enjekte edildiği kalıbın şeklini alarak katılaşmaya başlar. Gerekli soğuma süresince kalıp açılamaz. Bu süre çeşitli plastik malzemenin et kalınlığı, termodinamik ve mekanik özelliklerine göre hesaplanabilir.

Ürünün Kalıptan Dışarı Atılması: Belirli bir süre geçtikten sonra kalıp içerisinde soğuyan ve katılaşan malzeme kalıptan itici vasıtasıyla dışarı atılır. İtici kalıbın bir yarısına yerleştirilir ve kalıp açıldığında itici mil ileri hareket ederek pimleri harekete geçirir. Parça kalıptan dışarı atıldıktan sonra kalıplar tekrar mengene ünitesi tarafından birleştirilir ve bir sonraki enjeksiyon işlemine hazırlanır..

Proses Değerleri

Dikkat!

Malzeme uygunluğu, malzeme özellikleri, performansları, çalışma değerleri ve maliyeti dahil ancak bunlarla sınırlı olmamak üzere bu sayfadaki tüm veriler ve bilgiler yalnızca bilgi amaçlı verilmiştir.

Tablolarda bulunan veri ve bilgilerin doğruluğu ve değer bilgilerin karşılıklarının en iyisi olsa da, bunlar herhangi bir türden bağlayıcı garanti altında görülmemelidir.

Tablolarda yer alan veriler ve bilgiler, bir polimer seçim sürecinde rehberlik amaçlıdır ve bağlayıcı spesifikasyonlar olarak düşünülmemelidir.

Bu bilgilerin herhangi bir özel kullanım için uygunluğunun belirlenmesi, yalnızca kullanıcının sorumluluğundadır. Herhangi bir malzeme ile çalışmadan önce, kullanıcılar belirli bilgiler almak için malzeme tedarikçileriyle iletişime geçmelidir.

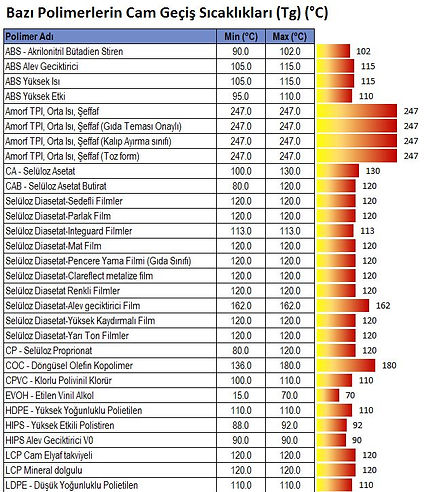

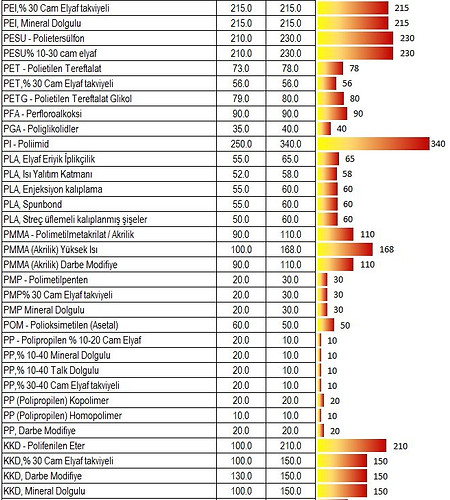

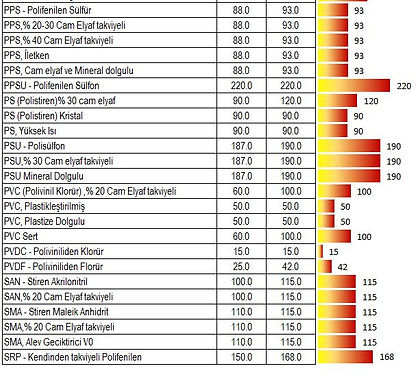

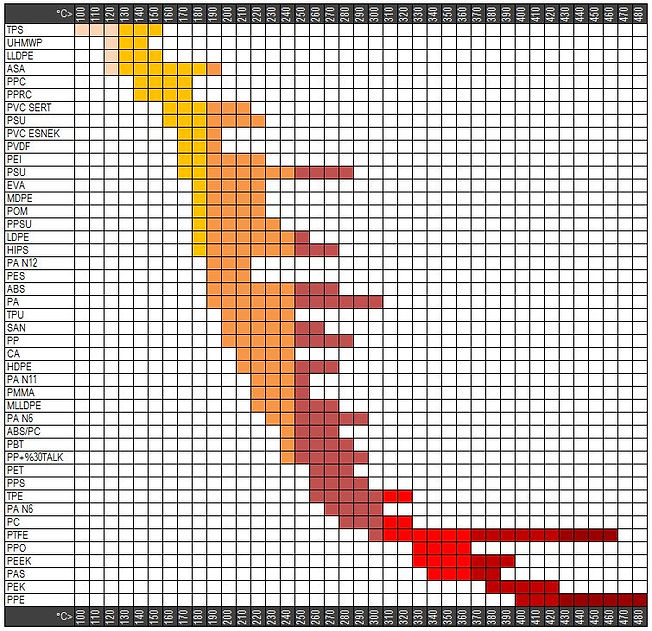

Çalışma Isıları

Tg (°C) : Camlaşma / Cam Geçiş Sıcaklığı

Amorf bir polimer ısıtıldığında, polimer yapısının "viskoz sıvı veya kauçuksu" hale geldiği sıcaklığa; Camlaşma Sıcaklığı yada Cam Geçiş Sıcaklığı, (Tg) denir.

Ayrıca, amorf polimerin kırılganlık gibi karakteristik camsı hal özelliklerini aldığı bir sıcaklık olarak da tanımlanır.

°C veya °F olarak ölçülür. Bu sıcaklık polimerin kimyasal yapısına bağlıdır ve bu yüzden polimerleri tanımlamak için kullanılır.

-

Amorf polimerler yalnızca bir camlaşma sıcaklığına (Tg) sahiptir.

-

Kristalin polimerler ise bir erime sıcaklığı (Tm) noktasına ve kısmen de bir camlaşma (Tg) sıcaklık değerine sahiptir. Çünkü yarı kristalin olma durumlarında amorf bir yapı da söz konusu olmaktadır.

Camlaşma sıcaklığı değeri, polimer zincirinin hareketliliğine bağlıdır. Bu değerin ölçümü ile sertlik, hacim, kırılma yüzdesi, uzaması esas olarak görülür. Sert ve kırılgan olan polistiren, poli (metil metakrilat) gibi bazı polimerlerin (Tg)'lerinin altında yani camsı durumda kullanılırlar. (Tg)'leri oda sıcaklığından daha yüksektir.

Bazı polimerler de (Tg)'lerinin üzerinde yani lastik halinde kullanılır, örneğin, poliizopren, poliizobütilen gibi kauçuk elastomerler. Yumuşak ve esnektirler, (Tg)'leri oda sıcaklığından daha düşük değerdedir.

Polimerlerin (Tg)'sinin belirlenmesi genellikle kalite kontrol ve araştırma ve geliştirme için kullanılır. Ayrıca, polimer moleküllerinin fiziksel özelliklerini değiştirmek için kullanılan önemli bir araçtır .

Plastiklerin Cam Geçiş Sıcaklığını belirlemek için:

En yaygın test yöntemi ASTM E1356'dır . Bu test yöntemi, diferansiyel tarama kalorimetrisi veya diferansiyel termalanaliz kullanılarak malzemelerin cam geçiş sıcaklıklarının atanmasını kapsar .Bu test yöntemi, kararlı olan ve cam geçiş bölgesinde dekompozisyon veya süblimleşmeye uğramayan amorf malzemelere veya amorf bölgeler içeren kısmen kristalli malzemelere uygulanabilir.

-

DTA'da, numune ile referans malzeme arasındaki sıcaklık farkı zamana veya sıcaklığa karşı izlenirken, numunenin belirli bir atmosferdeki sıcaklık yükselmesi / düşüşü programlanır.

-

DSC'de, numuneye ve referansa olan ısı akışındaki fark, numunenin belirli bir atmosferdeki sıcaklık artışı / düşüşü programlanırken zamana veya sıcaklığa karşı izlenir.

Her iki yöntem de, termal girdili endotermik ve ekzotermik geçişlerle ilgili pikler verir ve faz değişikliklerini veya reaksiyonların oluşumunu gösterir. Tg'yi belirlemek için uygulanan diğer yöntemler ise şunlardır:

-

Özgül ısı ölçümleri

-

Termo mekanik analiz

-

Termal genleşme ölçümü

-

Mikro ısı transferi ölçümü

-

İzotermal sıkıştırılabilirlik

-

Isı kapasitesi

(Tg)'yi Etkileyen Faktörlerin başında kimyasal yapısı gelir:

-

Moleküler ağırlık - Düz zincirli polimerlerde, zincir ucu konsantrasyonunda azalmaya yol açar, bu da uç grup bölgesinde serbest hacmin azalmasına ve (Tg)'de artışa neden olur.

-

Moleküler Yapı - Hacimli, esnek olmayan yan grubun eklenmesi hareketliliğin azalması nedeniyle malzemenin (Tg)'sini arttırır,

-

Kimyasal çapraz bağlama - artış hareketliliği azaltır, serbest hacimde azalmaya ve (Tg)'de artışa neden olur

-

Kutup grupları - Kutup gruplarının varlığı, moleküller arası kuvvetleri artırır; zincirler arası çekim ve kohezyon serbest hacimde azalmaya yol açarak (Tg)'de artışa neden olur.

Plastikleştirici ilavesi, polimer yapısındaki serbest hacmi arttırır. Plastikleştirici, polimer zincirleri arasına girer ve birbirlerinden ayırır.

Bu, polimer zincirlerinin birbirlerinden daha kolay kaymasına neden olur. Sonuç olarak, polimer zincirleri daha düşük sıcaklıklarda hareket ederek bir polimerin (Tg)'sinde düşüşe neden olabilir.

Nem içeriğindeki artış, polimerik zincirler arasındaki mesafeyi artıran polimerik zincirlerle hidrojen bağlarının oluşmasına neden olur. Ve böylece serbest hacmi artırır ve (Tg)'yi azaltır.

Amorf malzeme için entropi değeri, kristal malzeme için daha yüksek ve düşüktür. Entropi değeri yüksekse, (Tg) değeri de yüksektir.

Çevre basınçtaki artış, serbest hacimde azalmaya ve nihayetinde yüksek (Tg)'ye yol açar.

Bir polimerin ayrışma sürecinde sıcaklık kırılma noktaları sıralaması şu şekildedir:

(Tg) Cam Geçiş Sıcaklığı < (Tc) Kristalleşme Sıcaklığı < (Tm) Erime Sıcaklığı

Amorf ve Kristalin Polimerler

Polimerler (plastik, elastomer veya

kauçuk ) uzun molekül zincirlerinden oluşur ve amorf veya kristal olabilir. Bir polimerin yapısı kristallik açısından tanımlanır.

Amorf polimerler , keskin bir erime noktasına sahip olmayan rastgele bir moleküler yapıya sahiptir. Bunun yerine, amorf malzeme sıcaklık arttıkça kademeli olarak yumuşar. Amorf malzemeler, hidrokarbonların varlığından dolayı gerilme bozulmasına karşı daha hassastır .

Örneğin PC, GPPS, PMMA, PVC , ABS

Kristal veya Yarı kristal polimerler oldukça düzenli bir moleküler yapıya sahiptir. Bunlar sıcaklık yükseldikçe yumuşamaz, daha çok tanımlanmış ve dar bir erime noktasına sahiptir. Bu erime noktası genel olarak amorf termoplastiklerin üst aralığının üzerindedir. Örneğin Poliolefinler, PEEK , PET , POM vb.

Camlaşma Sıcaklığı (Tg) Erime Sıcaklığı (Tm) Karşılaştırması

Moleküler seviyede, (Tg)'de, polimerin amorf (yani düzensiz) bölgelerindeki zincirler, fark edilebilir bir hızda birbirlerinin yanından kaymaya başlamak için yeterli termal enerji kazanırlar. Tüm zincir hareketinin gerçekleştiği sıcaklığa erime noktası (Tm) denir ve (Tg) den daha büyüktür bir değerdedir.

-

(Tg) amorf bölgenin bir özelliğidir, (Tm) ise kristalin bölgenin özelliğidir.

-

(Tg) 'nin altında, zincir hareketinin donduğu ve moleküllerin (Tg) 'nin üzerinde kıpırdamaya başladığı düzensiz şekilsiz katı vardır. Zincir ne kadar hareketsizse, Tg'nin değeri o kadar yüksek olur.

-

(Tm)'nin altında sıralı bir kristal katı iken, (Tm)'nin üzerinde düzensiz eriyik hale gelir.

Polimerlerin çalışma sıcaklıkları bu geçiş sıcaklıkları ile tanımlanır.

DSC :

Differential Scanning Calorimetry (Diferansiyel Taramalı Kalorimetre).

Polimerik numuneyi ısıtıp, soğutup veya sabit bir sıcaklıkta tutarak soğurulan veya salıverilen enerji miktarını ölçen cihazdır. Referans ile numuneden gelen veya uzaklaşan ısı farkı sıcaklığa veya zamana bağlı olarak gösterilir. Numune ile referans arasında bir sıcaklık farkı saptanırsa, sıcaklığı aynı tutmak için numuneye verilen enerji (güç) miktarı değiştirilir. Bu yolla numunedeki faz değişimi sırasındaki ısı transferi miktarı saptanır.